Premium

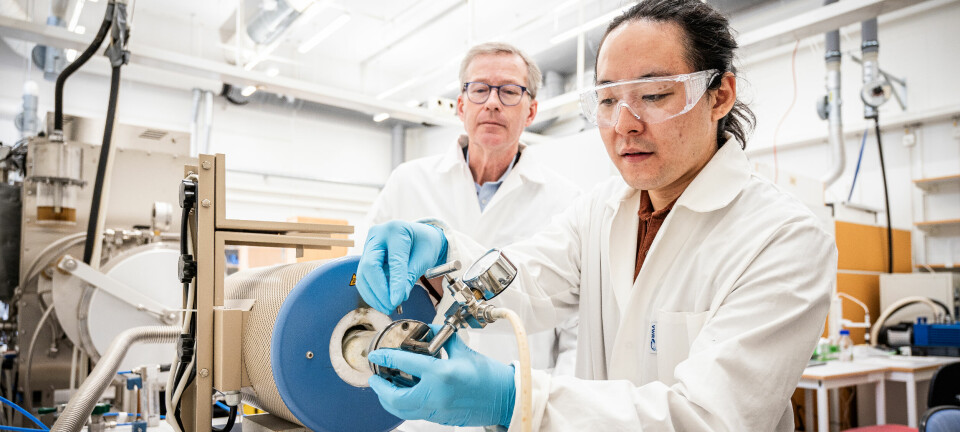

Robotar tillverkar 800 000 rullager i SKF:s digitala fabrik

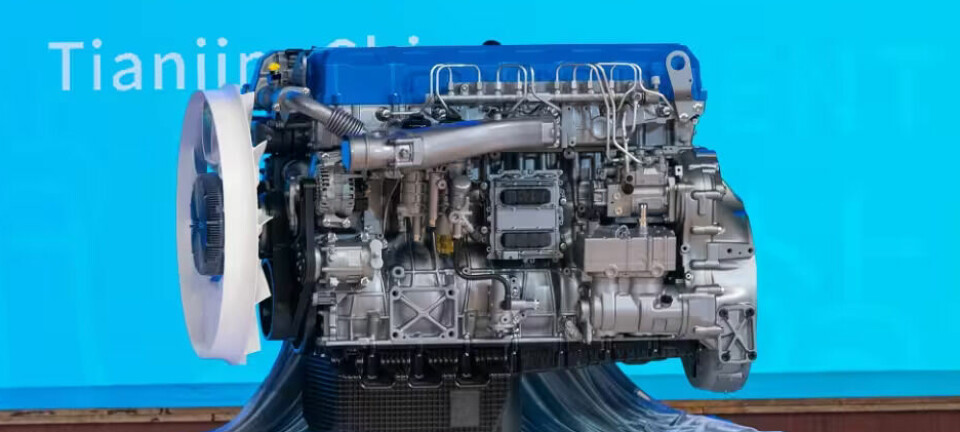

Truckar som pratar med produktionscellerna och robotar som monterar rullager i tungviktarklass på 60 sekunder. Ny Teknik har besökt SKF:s fullt digitaliserade och uppkopplade produktion i Göteborg.

Annons