Premium

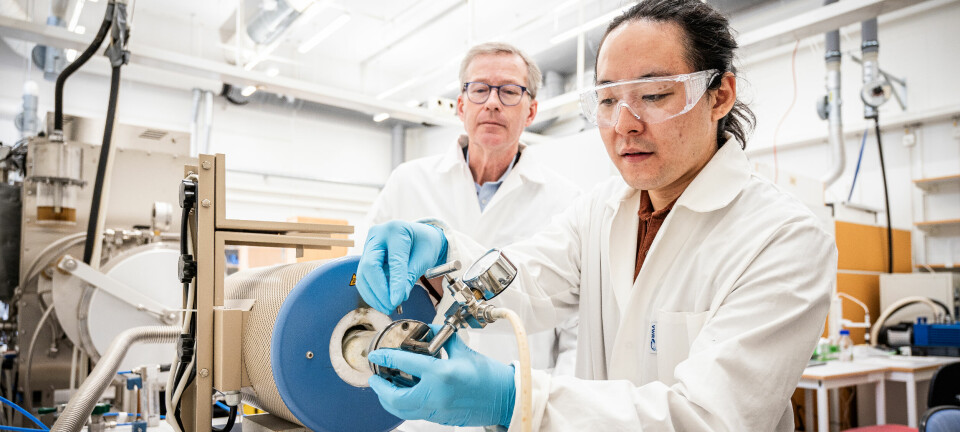

De satsar på mini-Hybrit för återvinning

I jätteprojektet Hybrit testar svensk stålindustri teknik för storskalig tillverkning av fossilfritt stål. I Älvsjö i Stockholm driver uppstickaren Greeniron en testugn för att göra samma sak i mindre skala – på restprodukter och avfall från industrin.

Annons