Premium

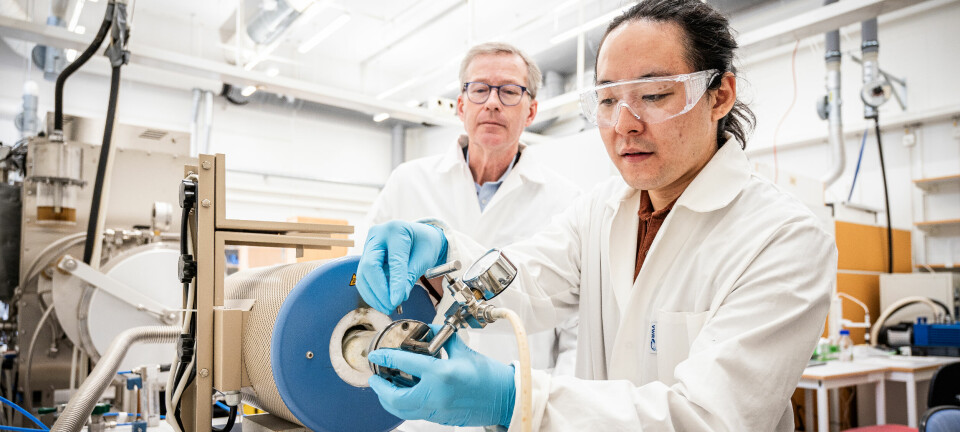

Årtusendets teknikskifte – men kommer elen att räcka?

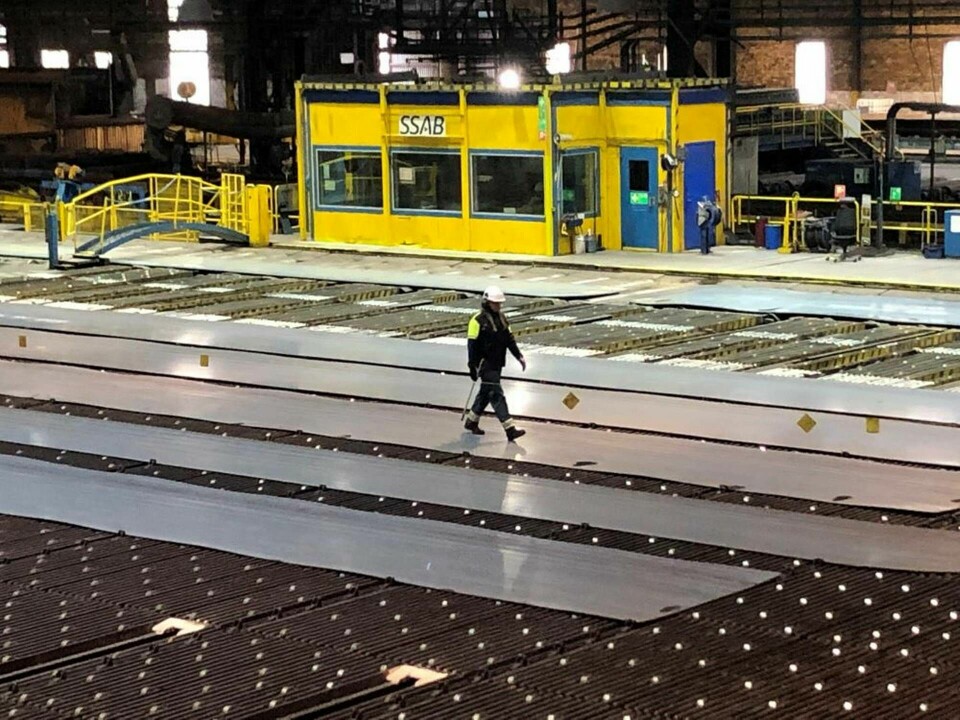

ANALYS. De fossilfria stålplåtarna i Oxelösund utgör första steget i årtusendets teknikskifte i stålindustrin. Men det finns flera trösklar på vägen mot målsnöret, främst eltillgång och stålkvalitet, skriver Linda Nohrstedt.

Annons