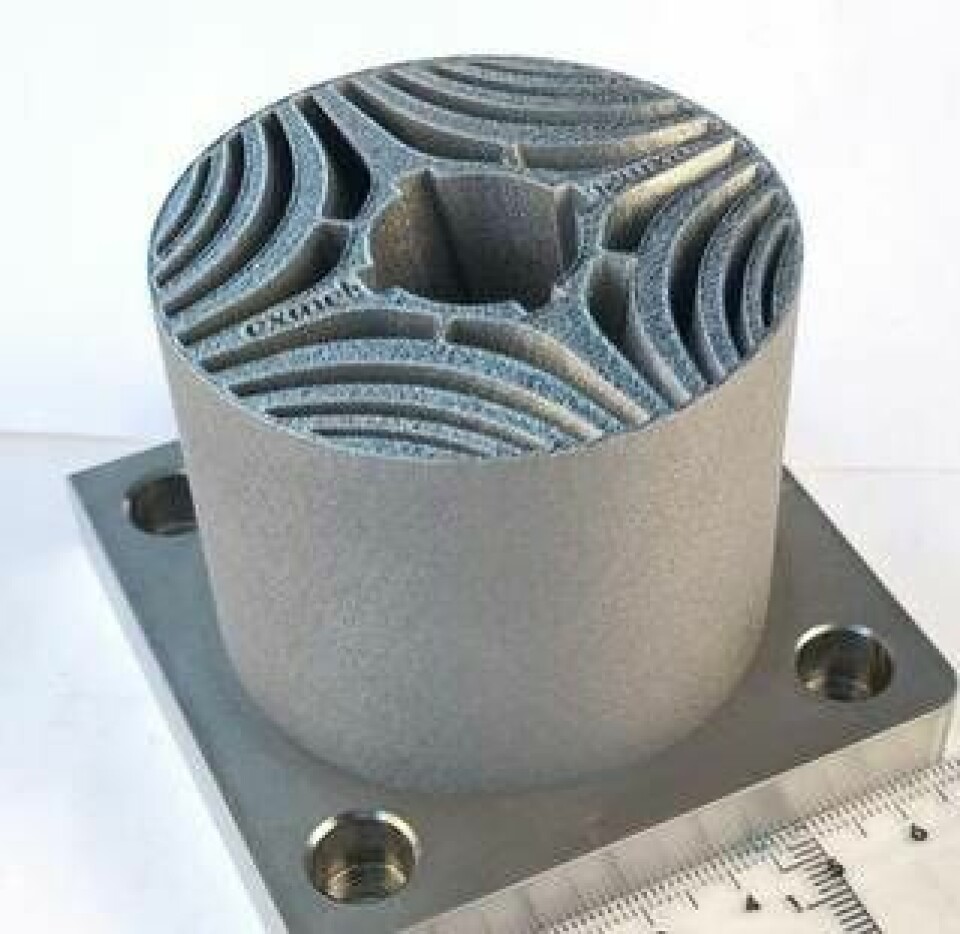

Svensk teknik 3d-printar kugghjul av amorf metall: ”Guinness Rekordbok-nivå”

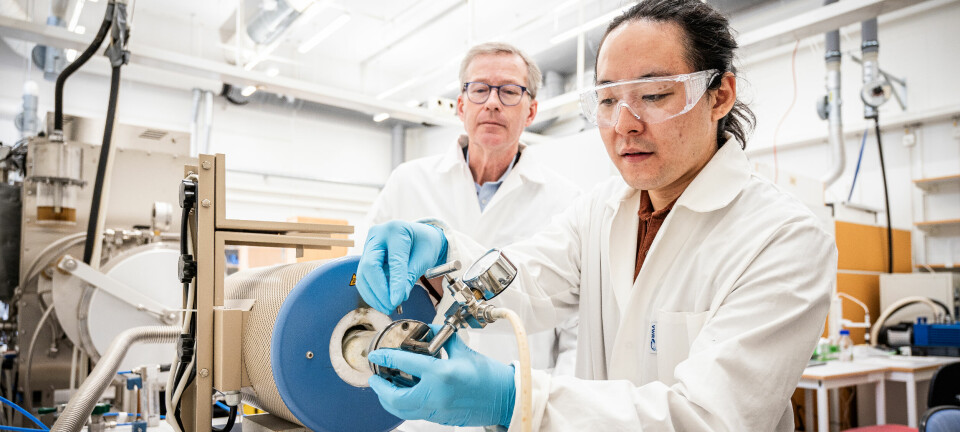

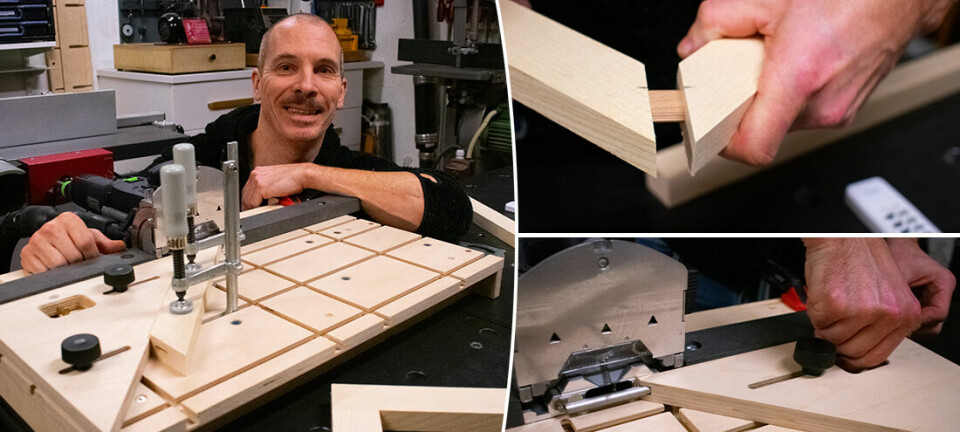

Med teknik från det svenska utvecklingsbolaget Exmet, har tyska Heraeus 3d-printat ett två kilo tungt kugghjul i amorf metall. Och själva har Exmet tillverkat världens största amorfa järnlegeringskomponent.

Till skillnad från vanliga metaller, som har en kristallstruktur där atomerna ligger i regelbundna rader, har amorfa metaller en helt oordnad struktur. Den skapas genom att den smälta metallegeringen kyls av så snabbt, att den inte hinner kristalliseras.

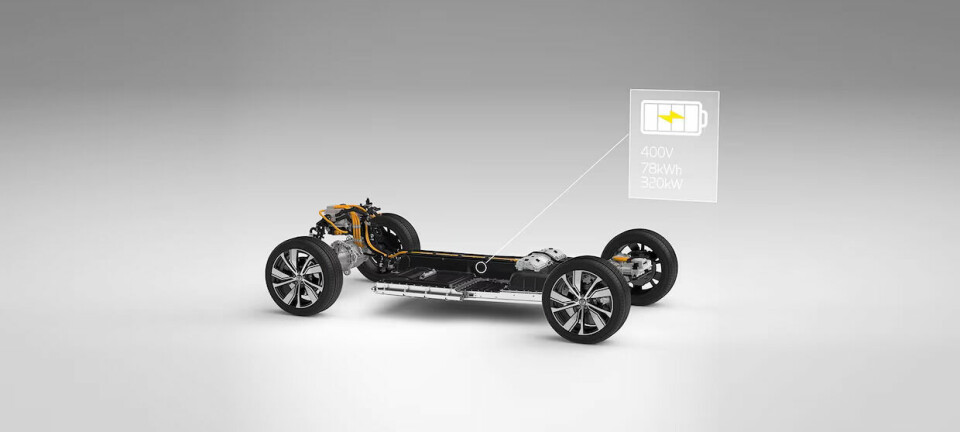

Amorfa metaller har en rad egenskaper som gör dem intressanta i exempelvis flygplanskomponenter, fordonsdelar och medicinska implantat.