Övriga nyheter

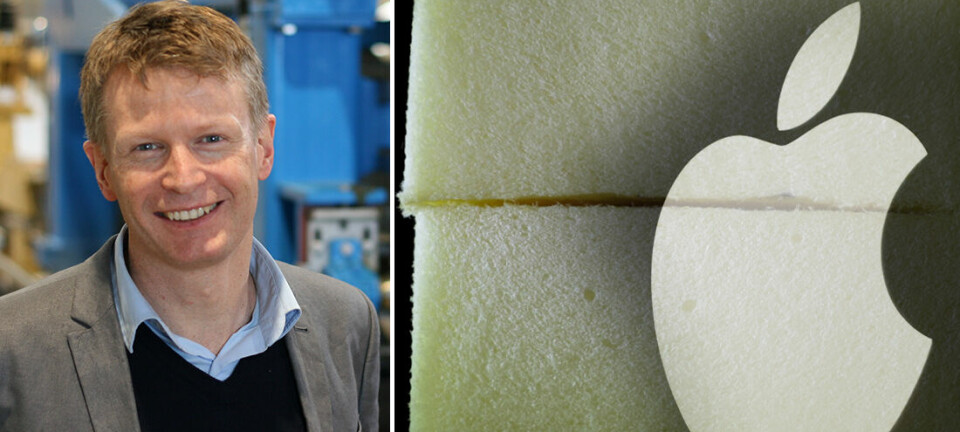

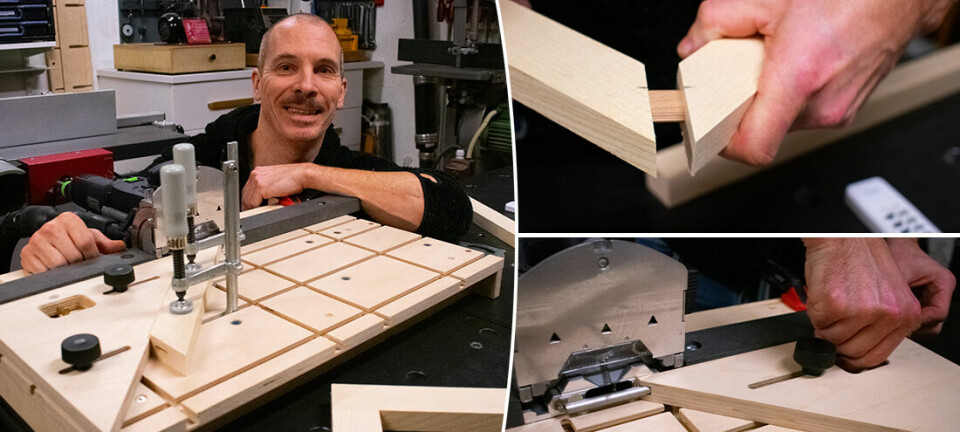

Varje skrivbord kan bli unikt på nya linan

Ska skrivbordet vara mintgrönt, gyllengult eller i ask? Möbeljätten Kinnarps investerar 60 miljoner kronor i en ny produktionslina som ska klara små serier med stora variationer.

När du beställer en ny kontorsstol finns en bred färgpalett att välja bland. Men för skrivbordet och hurtsen får du hålla till godo med några få standardfärger. Det duger inte för det moderna kontoret.

– Vi har sett en drastisk förändring de senaste fem-tio åren. Kunderna vill inte ha samma möbler som alla andra, de vill ha unika lösningar och själva välja färg och form till arbetsplatsen, säger Sofie Dahlberg, som är sortimentschef på Kinnarps.