Övriga nyheter

Pappersbruket får nytändning med textilmassa

Mörrums bruk har ställt om från papper till textilmassa. Att skapa tyg från lövskog är ett sätt att få större avkastning från skogsråvaran när priserna på papper går ned.

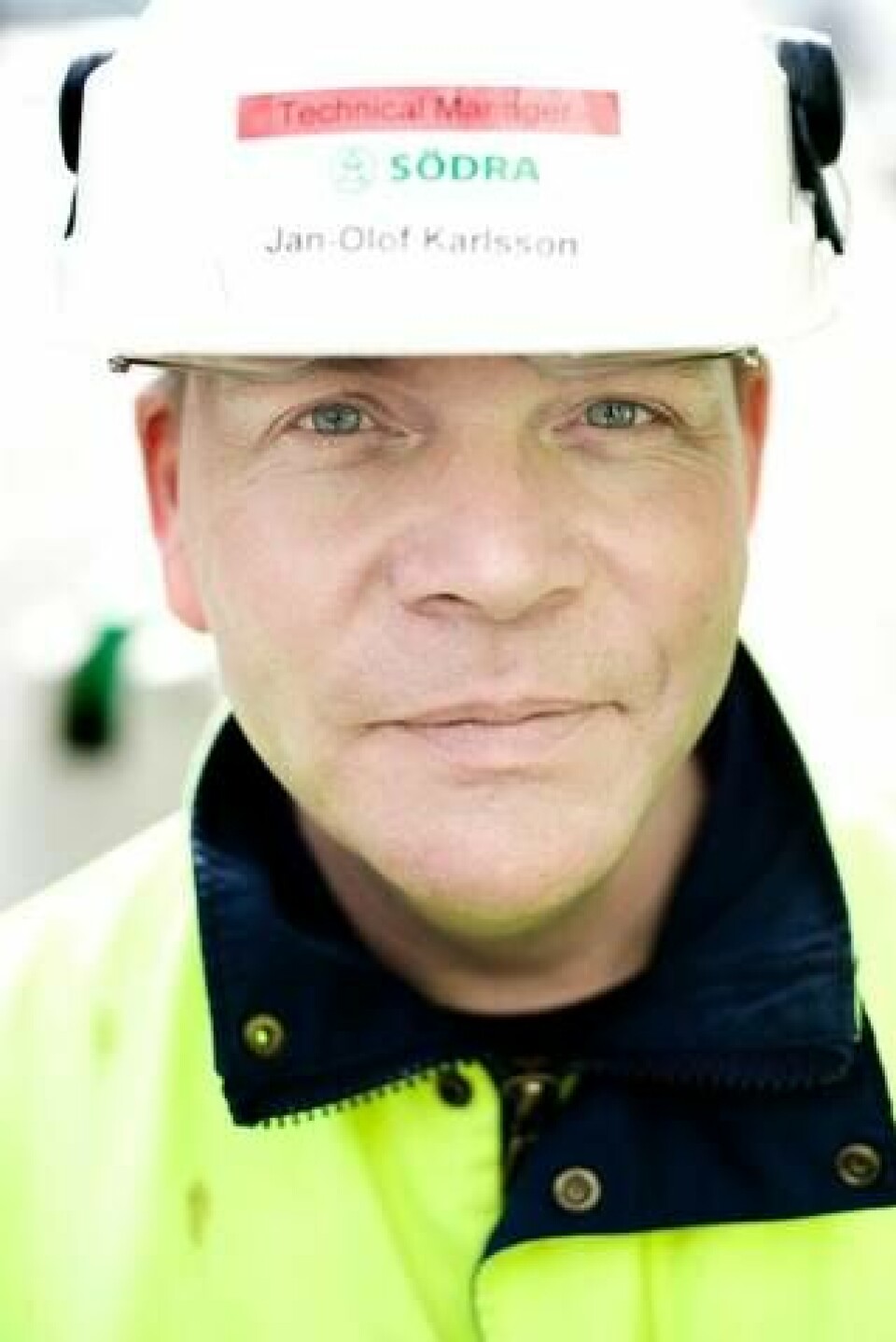

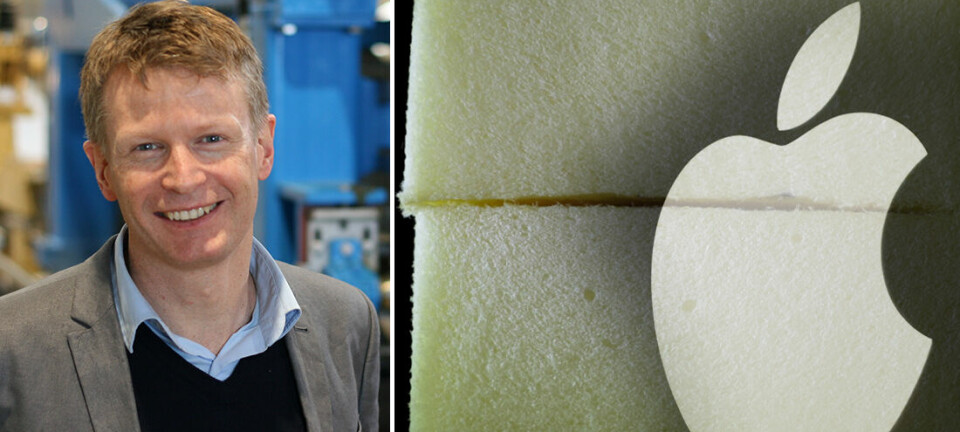

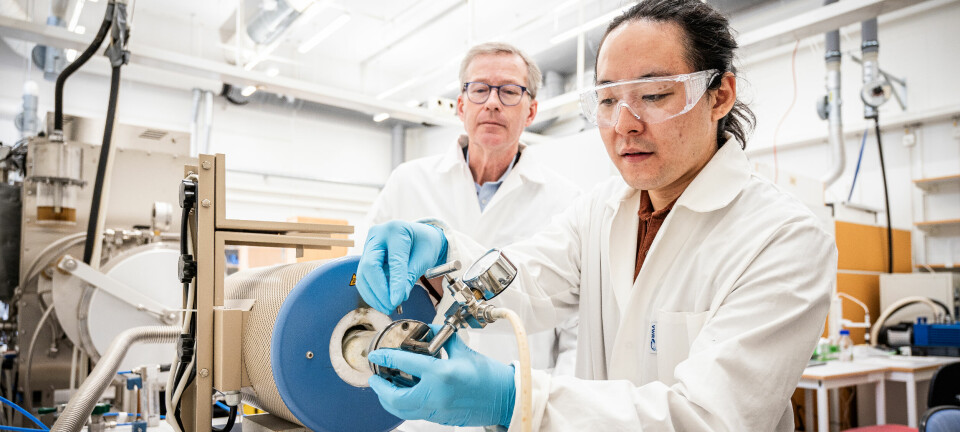

”Känn på det här, det faller sönder i händerna. Massa som ska bli papper har mycket större bärighet, det är segare”, säger Jan-Olof Karlsson och sträcker fram en näve fuktigt ludd. Han är teknikchef på Södra Cell i Mörrum.

Det känns som en blandning mellan blöt bomull och resterna efter papperslappar som legat i fickor i tvättmaskinen. Vi står vid den stora torkmaskinen där den färdiga massan pressas ihop till ark efter att ha först kokats med lut och sen tvättats i flera olika steg. För tjugofyra timmar sen var det här flis från lövskog. Nu är den kritvita massan i princip ren cellulosa. Det är en råvara som i nästa steg ska bli textil, antingen viskos eller lyocell.