Fordon

Genombrottet ger bildelar tillverkade av matbanan

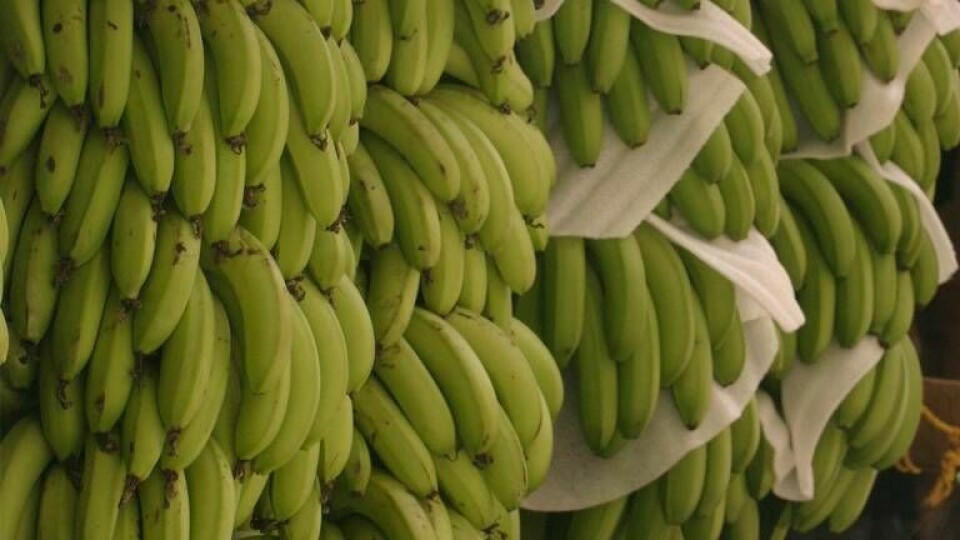

Vanliga matbananer har fibrer som kan vara intressant för biltillverkarna, visar ny forskning. Foto: J&E

Forskare kombinerade fibrer från pisang med kolnanorör och epoxiharts. Resultatet är ett material som kan bli användbart för bilindustrin.

Matbananen är en viktig basvara i många delar av världen, men nu visar det sig att pisang (kallad plantain i den engelskspråkiga världen) har fibrer som är intressanta för bilindustrin.

Tidigare har exempelvis hampa hittat in i bildelar – nu är det ett sydafrikanskt forskarteam vid University of Johannesburg som har kombinerat pisangfiber med kolnanorör och epoxiharts. Det rapporterar Engineeering & Technology.

"Tydlig trend med naturfiber"

Blandningen placerades i en form som sattes under tryck i rumstemperatur i 24 timmar, och resultatet var ett kompositmaterial med positiva egenskaper. Efter tester kom man fram till att den optimala andelen kolnanorör låg på en procent, i materialet med fyra delar harts mot en del pisang. Det gav kompositen den bästa styrkan och styvheten.

-Det finns en trend kring att använda naturfiber i fordon. Anledningen till det är att komposit med naturfiber är förnybara, billiga och är lätta. De har en specifik styrka och styvhet – och tillverkningsprocessen är relativt säker. Genom att använda bildelar som är tillverkade med de här kompositmaterialen så kan man minska bilens vikt. Det kan ge en förbättrad bränsleeffektivitet och en ökad säkerhet. De här materialen rostar inte eller eroderar som metall. De kan också göras styva, hållbara och enkla att forma, säger dr. Patrick Ehi Imoisili.

Kombinationen gav mekanisk styrka

Tidigare har kompositmaterial som kombinerar naturfiber med plast haft en tendens till sprickbildning, men kombinationen av växten med kolnanorör gav ett material som både har en mekanisk styrka och dessutom är värmebeständigt. Jämfört med enbart harts och fibrer ökade kolnanorören materialets draghållfasthet med 31 procent och flexibel styrka med 34 procent.

Till detta uppnåddes en 52 procent högre elasticitetsmodul och 29 procent högre dragmodul.