Hållbar industri

Investering halverade produktionstiden

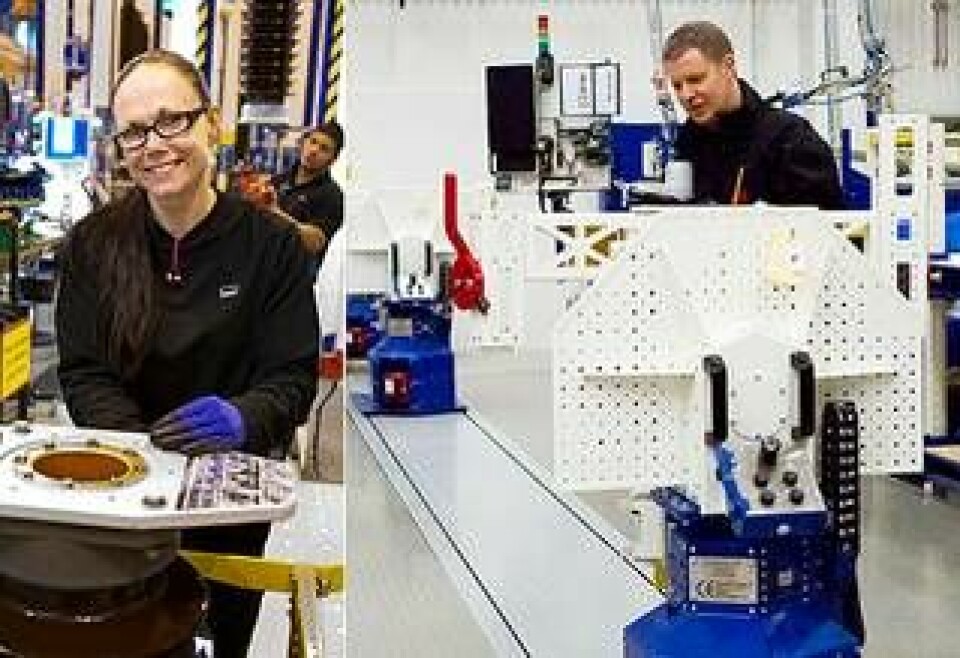

BILDSPEL. Hög automationsgrad och ett flöde som styr hela produktionen är drömmen för många företag.– Här har vi verkligen fått chansen att göra verklighet av det alla pratar om, säger Andreas Wrener på ABB:s brytarfabrik. Med investeringar på 100 miljoner kronor har ABB också kunnat ta hem produktion från låglöneländer.

Annons