Anders Arnström och Peter Gröndahl är tidigare ägare av allt material kring lean-historien, men efter att bägge gått bort i förtid har Björn Langbeck tagit hand om flyttlådan som står framför oss på Björn Langbecks vardagsrumsgolv.

– Här finns allt det vi kallar lean i dag, säger Björn Langbeck och plockar upp en skrift ur lådan han förvaltar hemma i lägenheten.

Han började själv på Kungliga Tekniska högskolan, KTH, som student 1984, fortsatte som doktorand 1990 och har ägnat hela sitt liv åt praktisk forskning och konsultande inom produktion med lean som ledstjärna.

Hans tidigare kolleger Anders Arnström och Peter Gröndahl var forskare på KTH. Det var mot slutet av 1970-talet som Peter Gröndahl läste om Toyota. De gjorde tvärtom, japanerna. På fabriken var det ingen planering uppifrån utan den utgick från arbetarna.

Han såg siffror: extremt korta genomloppstider i fabriken och måttet på kapitalbindningen, kapital som var låst i produktionen, var nästan ofattbart lågt. De hade helt enkelt skapat ett flöde så att tillverkningen gick mycket snabbt. Det här ville han lära sig mer om. En idé var att locka hit någon forskare från Japan. Och så blev det. Doktor Hajime Yamashima kom till KTH som gästforskare 1981.

Läs mer:

Han började studera några svenska fabriker på plats. En av dessa var Volvo i Bengtsfors, en annan LM Ericsson i Visby. Där tillverkades spolar till det gamla telesystemet, föregångaren till AXE.

Björn Langbeck plockar fram doktor Hajime Yamashimas rapport där Ericssons-exemplet är med samtidigt som han berättar:

– Han hittade framför allt fyra stora problem. Det främsta var att man var tvungen att minska kapitalbindningen i processerna.

Den japanske forskaren ansåg också sjukfrånvaron vara för hög, arbetskraftskostnaderna för höga och kvalitetskontrollen otillräcklig.

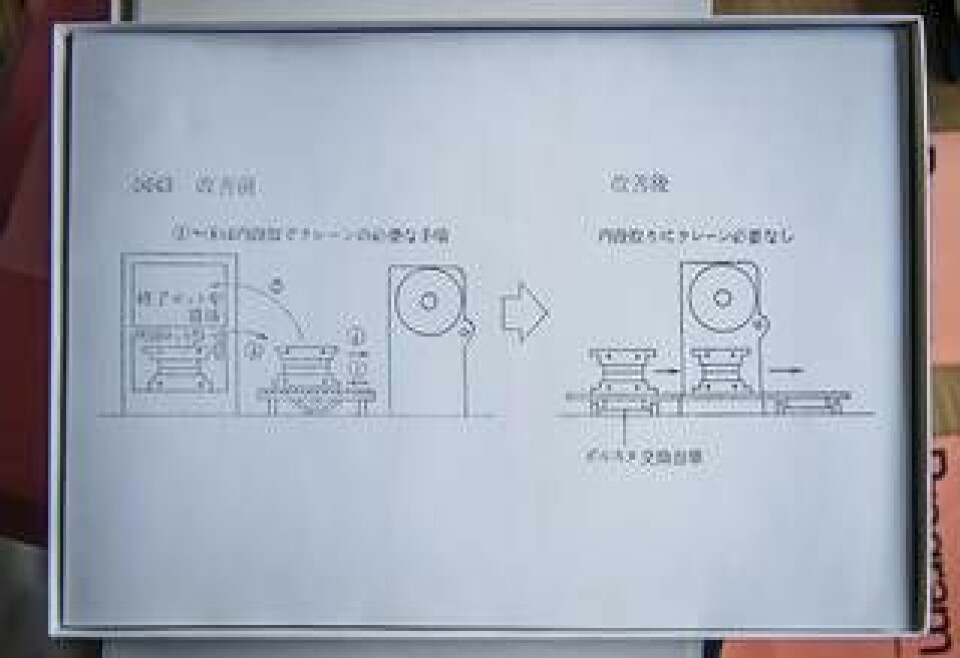

Layouten i fabriken gjordes om efter den japanske forskarens tankar så att man skapade ett naturligt flöde. Maskinerna flyttades runt under en natt och när solen gick upp såg Sveriges första så kallade flödescell – byggd enligt japanska principer – dagens ljus och produktionen kunde fortsätta.

Resultatet blev bättre än vad någon kunde tro. Ledtiderna, vilket vill säga tiden från start av första operationen till slut av den sista, kortades från sex dagar till mindre än två minuter. Tillverkningstiderna kortades från fyra-fem dagar till mindre än två minuter. Två och en halv tjänst klarade jobbet som krävde fyra innan. Och man använde bara hälften så stor golvyta.

– Jag var där flera år senare och träffade produktionstekniker som hade varit med den där natten. De sa att om man en gång sett det här sättet att ställa maskinerna så gör man aldrig på något annat sätt. Fabriken var en av de bästa då och ränderna gick inte ur.

Läs mer:

Fast långt senare, i en större Ericssonstorm då ledningen sökte räddning, räckte det inte med korta genomloppstider i tillverkningen. Koncernen beslutade att sälja fabriken till Flextronics i en Ericssonkris och ännu flera år senare lades den ner.

– Men varför spreds inte sättet att arbeta på till resten av Ericsson eller andra delar av svensk industri? Det har jag inget svar på, säger Björn Langbeck och poängterar med eftertryck:

– Fabriken hade lägre kapitalbindning än någon annan – det som är själva kärnan i lean.

Att producera för att lägga på lager är motsatsen till lean – just-in-time ska det vara. Och det är här de korta genomloppstiderna blir så viktiga. En produkt ska bara tillverkas om den är beställd och dessutom gå så snabbt att tillverka att man får betalt för den innan insatsvarorna ska betalas. Då binds inget kapital alls i produktionen.

Det är Toyota-modellen som beskrivs i två av flyttlådans pärmar. Där finns alla grundpelare inom lean, utom daglig styrning som införts på senare år.

– Toyota hade världens bästa produktion men medelmåttliga produkter. Det var ett skäl till att metoderna inte fick större spridning i världen. Det var först när deras bilar blev bättre som metoderna fick genomslag.

Det ska också sägas att det fanns ett motstånd. En skepsis mot arbetssättet. Och även inom forskningsorganisationen IVF sades att detta med lean, det var inte framtiden.

Läs mer i Ingenjörskarriär:

Forskarna Anders Arnström och Peter Gröndahl gav emellertid inte upp tankarna.

– De ansåg att principerna var så bra att de skulle slå igenom i alla fall. Och de fick rätt. I dag pratar vi om att nästa steg är flexibel auto- mation inom montering, det som Peter Gröndahl förutspådde 1980.

Björn Langbeck resonerar vidare kring varför inte lean slog snabbare i Sverige: Att det inte varit fokus på produktionsfrågor av politiska och nationalekonomiska skäl. Att vi inte ville lämna våra planeringssystem. Och att japanska företag faktiskt inte var så framgångsrika att man ville ta efter dem.

Det finns dock stolta svenska industrigiganter som vilar tungt på leanprinciper. Björn Langbeck lyfter direkt fram Scania.

– Scania är ju svenska mästare i produktion, vilket är tidigare koncernchefen Leif Östlings förtjänst. Han hade kontakter med Toyota och under sin tid som vd lyckades han etablera arbetssätten som självklara i organisationen.

Utan lean hade Scania inte varit vad man är i dag, menar Björn Langbeck. Han pekar även på andra goda exempel, som delar av Volvokoncernen och Volvo Cars i perioder. SKF är experter på snabba omställningar. Dessutom en del mindre företag som fått hjälp av leancoacher med Emballator Lagan Plast som mästaren i klassen.

– Så det tidiga arbetet med lean i Sverige var inte förgäves. Men vi kunde ha haft ett större försprång till andra länder om vi fortsatt att jobba med de här frågorna i industrin.

Björn Langbeck

Ålder: 54 år.

Bor: Gärdet i Stockholm.

Utbildning: Civilingenjör i maskinteknik och teknologie doktor från KTH.

Yrkesbakgrund: Jobbat med industrinära forskning och konsultverksamhet på Swerea IVF. Sedan nyligen industriexpert på Tillväxtverket.