Innovativ tillverkningsprocess minskar CO2- utsläpp med 30 procent

Industriföretaget Bulten har lanserat en ny produktfamilj fästelement, ”BUFOe”, som drastiskt minskar koldioxidutsläppen, och samtidigt halverar energiförbrukningen vid tillverkningsprocessen.

Bulten AB tillverkar och levererar fästelement, från standardprodukter till tekniska spetsprodukter, för den internationella fordonsmarknaden. Företagets ambition är att skapa och leverera de mest innovativa och hållbara fästelementslösningarna.

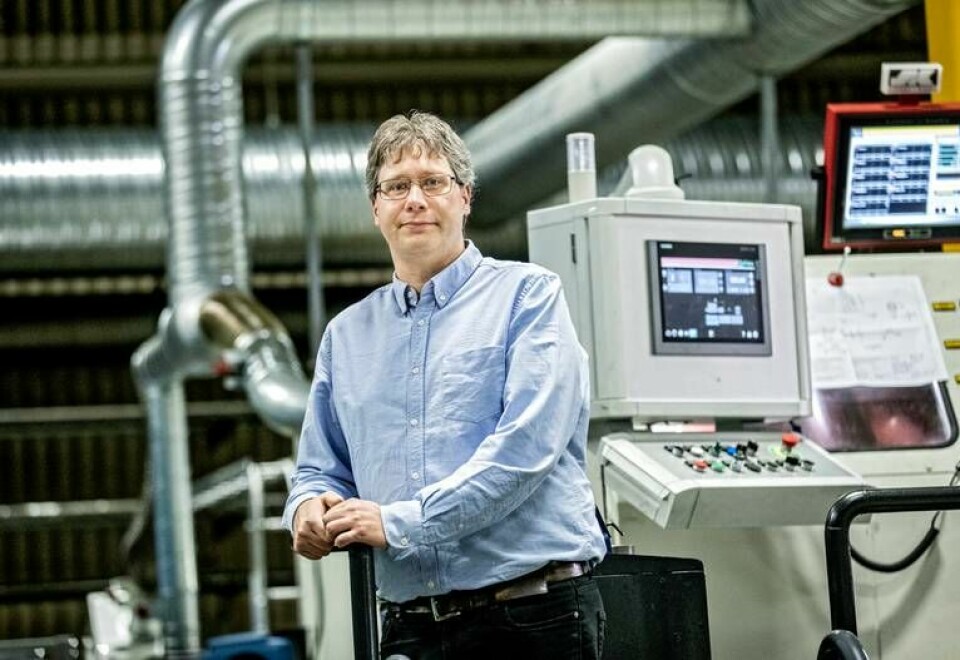

– Vår nylanserade produktfamilj BUFOe bygger på att vi tagit bort den upphettnings -och härdningsprocess som vi normalt använder oss av vid tillverkning av fästelement. Det gör att vi kan spara upp till 50 procent i energiförbrukning samtidigt som vi kan minska koldioxidutsläppet med omkring 30 procent, säger Henrik Oscarson, teknikerchef, Bulten.

Upphettningsprocessen är det mest energikrävande momentet vid tillverkning av fästelement i stål eftersom en stor del av energin går åt till att värma upp ugnar och hålla dessa varma, samtidigt som man behöver hetta upp det gods som sedan ska härdas.

Vid tillverkning av BUFOefästelement används kallsmidestål som fått sina unika egenskaper genom en kombination av temperaturstyrd valsning och legeringselement.

– Tillsammans med en noggrant beräknad deformationshärdning kan vi tillverka våra skruvar för hållfasthetsklassen 800–1000 MPa, helt utan upphettning eller kylning. Fästelementen gängas, ytbehandlas och kontrolleras på samma sätt som våra övriga produkter.

Henrik Oscarson menar att den största utmaningen för Bulten är att övertyga fordonsindustrin om fördelarna med tillverkningsprocessen och stålmaterialet.

– BUFOe har exakt samma hållfasthetskrav som vårt övriga produktsortiment och motsvarar hållfastheten för traditionella härdade skruvar.

Dilemmat är bara att för att uppfylla den gällande branschstandarden måste skruvarna vara av härdad typ – oavsett hur bra och starka de är i realiteten.

Jag tror dock att det bara är en tidsfråga innan vår nya gröna produktfamilj får genomslag eftersom fordonsaktörer redan idag, i betydligt större utsträckning, köper in komponenter som är tillverkade genom klimatsmarta metoder.

Idag är allt fokus på bilarnas avgaser. Framöver kommer det att införas krav utifrån bilens totala klimatpåverkan under dess livscykel. Henrik Oscarson menar att det kommer att resultera i en allt större efterfrågan på produkter med låga CO2-utsläpp.

– Alla komponenter, vare sig det rör sig om en skruv eller en ratt, skulle framöver kunna bli koldioxiddeklarerade. Produkternas totala koldioxidutsläpp blir då inte enbart en viktig fråga för fordonstillverkare, utan också för industriföretag, i jakten på att klara utsläppskrav och minimera den globala klimatpåverkan, avslutar Henrik Oscarson.

Fakta

Bulten grundades 1873 och har sedan dess utvecklats till att bli en av de största leverantörerna av fästelement till internationell fordonsindustri. Idag har bolaget omkring 1400 medarbetare världen över och huvudkontor i Göteborg. 2020 förvärvade fästelementsleverantören PSM med 350 anställda. Med en bred kundbas bland världens främsta fordonstillverkare är Bulten idag ett starkt varumärke som med sitt flexibla FSP-koncept löser kundernas behov.

Läs mer på www.bulten.com