Serviceingenjör Roger Persson drar i gång riggen. Elmotorn surrar när hydraultrycket byggs upp.

Medan han tittar på sätter borriggen borrarmen i rätt läge. Borrstålet börjar snurra och vatten forsar längs bergväggen.

– Vi sprutar in vatten i hålet för att få ut det finmalda berget, berättar Johan Jonsson, Atlas Copcos produktchef för tunnelborriggar.

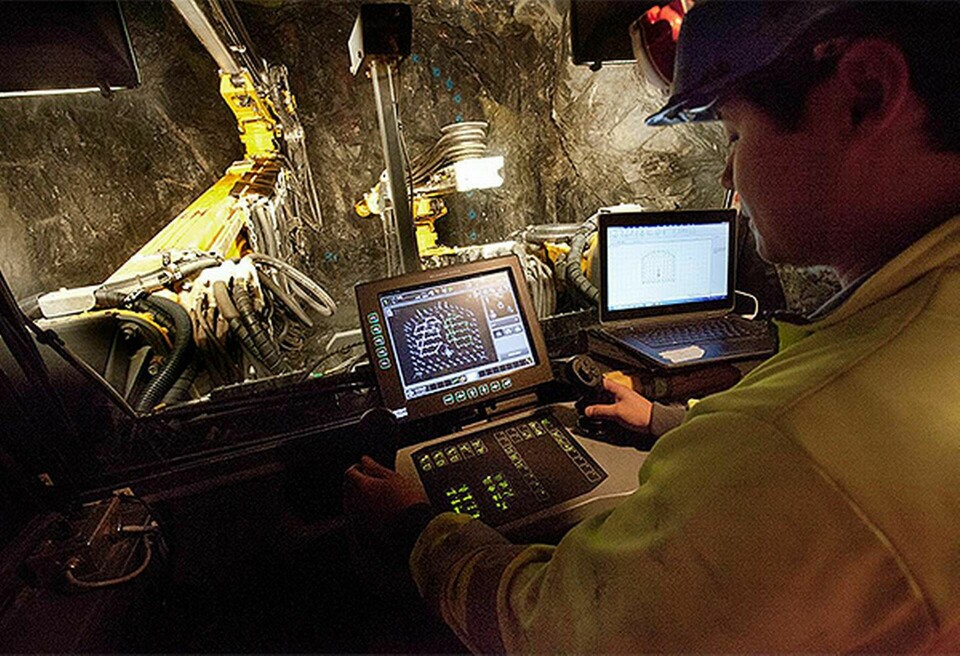

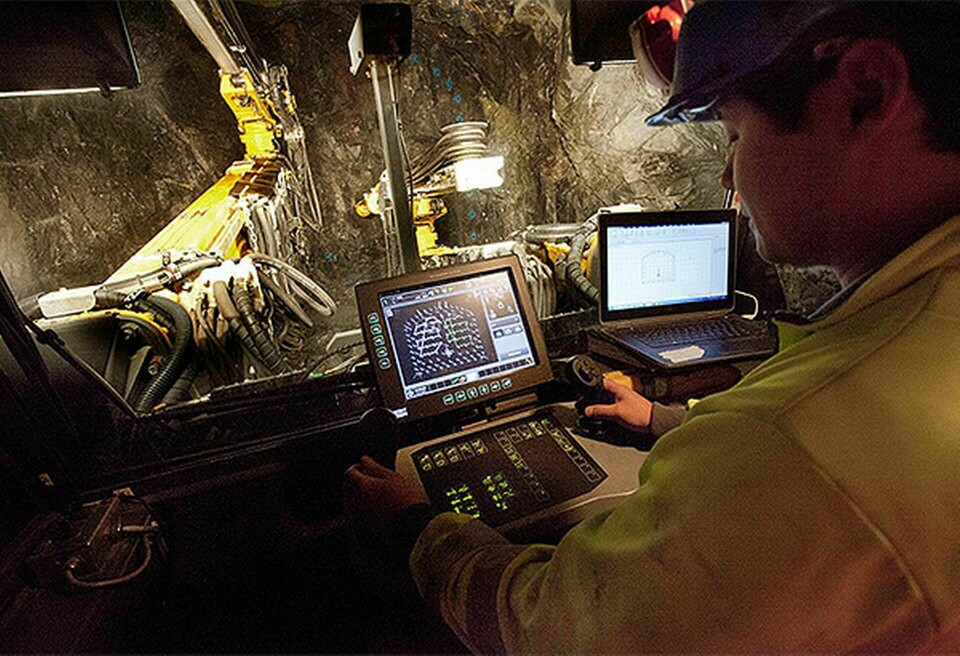

På skärmen i styrhytten kan man följa hur borrningen fortskrider. Det fyra meter långa hålet är färdigt på ett kick. När borrstålet dras ut ur hålet skakar hela riggen till.

Vi befinner oss i Atlas Copcos demonstrationsgruva, 40 meter under markytan i Nacka utanför Stockholm. Under de senaste åren har tunnelborrandet blivit alltmer automatiskt. Borriggarna har försetts med flera automatiska funktioner som gör manuell hantering överflödig. Vi är på plats i de mörka tunnlarna för att se en sådan rigg, Boomer E2, i arbete.

Det är en gigantisk pjäs på 35 ton och två borrarmar, så kallade bommar. Den är förprogrammerad med en digital borrplan som visar hur hålen ska placeras. Inne i styrhytten återges planen på en skärm som en piltavla över bergväggen. Varje borrhål markeras av en grå prick.

Den här borriggen har också försetts med den automatiska funktionen autoborrning. Det innebär att bommarna själva placerar sig i läge, så att riggen kan borra alla hål på egen hand.

Borriggen kan också automatiskt gänga ihop flera borrstål med varandra när riktigt långa hål ska borras, till exempel injekteringshål som ska förstärka och täta berget. Funktionen kallas automatisk stånghantering.

– Tidigare behövde en gubbe lyfta på stänger manuellt från en korg. Det innebär risker och det är slitsamt för kroppen, säger Johan Jonsson.

Roger Persson visar hur förlängningen går till. När borrstålet har borrats in i berget knips det fast. Bommen hämtar ett nytt borrstål i magasinet intill och gängar fast det i det första. Sedan fortsätter borrningen.

– Den automatiska stånghanteringen är väldigt uppskattad, säger Roger Persson, som till vardags utbildar kundernas operatörer i att hantera borriggarna.

Läs mer :

Atlas Copcos borriggar är också utrustade med ett positioneringssystem som fungerar med hjälp av prismor och bluetooth. En bärbar totalstation placeras ut i närheten av platsen där arbetet ska utföras. Stationen söker sedan rätt på små orange prismor som sitter på flera ställen på riggen och i gruvan, och får på så sätt reda på var riggen befinner sig och åt vilket håll den ska borra.

Riggen kan också använda wifi, om det finns under jord, för att uppdatera sina borrplaner. Med wifi kan riggen också sända information från borrningen till kontoret, där uppgifterna kan användas för att analysera geologin i tunneln och avgöra om extra förstärkningar behöver göras.

– Till exempel kan borrhastigheten säga mycket om vilken typ av berg borren passerar. Och ett ökat vattenflöde i borrstålet kan betyda att man har nått en sprickzon, då kan man behöva öka injekteringen eller spränga kortare salvor, säger Johan Jonsson.

Boomer E2 kan dock inte fjärrstyras utan måste ha en operatör på plats för att övervaka maskinen. För gruvbrytning finns en automatisk borriggsmodell, Simba W6, som kan skötas på avstånd. Sådana använder LKAB för malmbrytning i Kiruna.

Borriggar med automatiska funktioner har använts vid bygget av Citybanan och Norra Länken. Atlas Copco förväntar sig stor efterfrågan även vid bygget av Förbifart Stockholm och Västlänken i Göteborg.

Johan Jonsson tycker att det stora värdet med automatiserad borrning är ökad säkerhet och ökad produktivitet. Ju större tunnlar som ska borras, desto större blir vinsten med de automatiska funktionerna.

– Då är det fler hål som ska borras och du har mer fria ytor och mindre störningsmoment runt omkring. Då kan du ha tre eller fyra bommar i gång samtidigt, säger han.

Men han vittnar om att det är svårt att få acceptans för den nya tekniken hos kunderna.

– Det är en otroligt konservativ bransch. Alla som jobbar under jord är väldigt yrkesskickliga och yrkesstolta. Företagsledningarna slår till, men sedan kanske inte maskinerna används fullt ut, säger han.

Johan Jonsson tror att tunneldrivning kommer att kunna bedrivas helt utan människor under jord. Men det ligger åtminstone 15 år fram i tiden.

– Det är mycket som ska göras för att hela tunneldrivningscykeln ska bli automatisk. Laddning av sprängmedel är en svår del att automatisera, både lagstiftningsmässigt och maskinellt, säger han.

Men Atlas Copco arbetar för att fler moment i borra och spräng-metoden ska bli automatiska. Just nu är det den riskfyllda bultsättningen som står i fokus.

– Kan man ta bort delar av arbetsmomentet eller öka säkerheten är det en jättestor fördel, säger Johan Jonson.

Prenumerera på Ny Tekniks kostnadsfria nyhetsbrev om automation!

Borra och spräng – så går det till

Fullortsborrning: Stora tunnelborrmaskiner drivs genom berget. Användes till exempel för järnvägstunneln genom Hallandsåsen.

Borra och spräng: Hål borras i berget för sprängmedlet, som sedan detoneras. Den vanligaste och billigaste byggmetoden.

Cut and cover: Öppna schakt grävs ut där betongtunneln gjuts innan schaktmassorna läggs tillbaka ovanpå.

Sänktunnel: Tunnelelement sänks ner i vatten och kopplas ihop med varandra under vattenytan. Metoden användes till exempel vid Öresundsbrons tunneldel och Citybanan i Stockholm.

1. 5–6 meter långa hål borras.

2. Hålen laddas med sprängmedel. Någon form av emulsion är vanligast i Norden.

3. Sprängämnet detoneras.

4. Utrymmet ventileras.

5. Så kallad skrotning utförs, vilket innebär att lösa bitar skrapas bort från väggar och tak.

6. Bortsprängda bergmassor lastas och forslas ut.

7. Bultar och stålstag fästs i taket för att förstärka berget.

8. Ytan beläggs med sprutbetong.