Fordon

Vågad kolv ger renare avgaser i Volvos lastbilar

En liten förändring på kolvtoppen sänker utsläpp och bränsleförbrukning i Volvokoncernens lastbilar från nästa årsmodell. Det krävdes extrem högteknik för att sortera fram rätt idé, och det tog tio år innan den blev verklighet.

För tio år sedan var Jan Eismark en av världens alla dieselingenjörer som brottades med utsläppsproblemen. ”Det gör jag fortfarande”, säger han när vi träffas i ett anonymt besöksrum i AB Volvos tekniska centrum i Göteborg.

Som teknisk specialist på förbränningssystem satt han då, 2006, i ett motorlabb med en encylindrig Volvomotor och försökte få ner utsläppen.

De tillåtna gränsvärdena av sotpartiklar och kväveoxider, NOx, blev allt lägre. Samtidigt fungerar de båda som en gungbräda i förbränningsrummet. De metoder som håller nere partiklar ökar NOx, och omvänt.

Ingenjörernas dilemma var att de måste komma åt båda. På den tiden jobbade de flesta med turbo och högre insprutningstryck för att få ner sotpartiklarna. Men Jan Eismarks team provade också en annan väg.

– Vi testade 38 olika motorer med olika kolvar och bränslespridare och fann att sotutsläppen var väldigt olika. Förbränningsrummets form borde ha betydelse, se själv, säger han och visar ett diagram med 38 olikfärgade linjer.

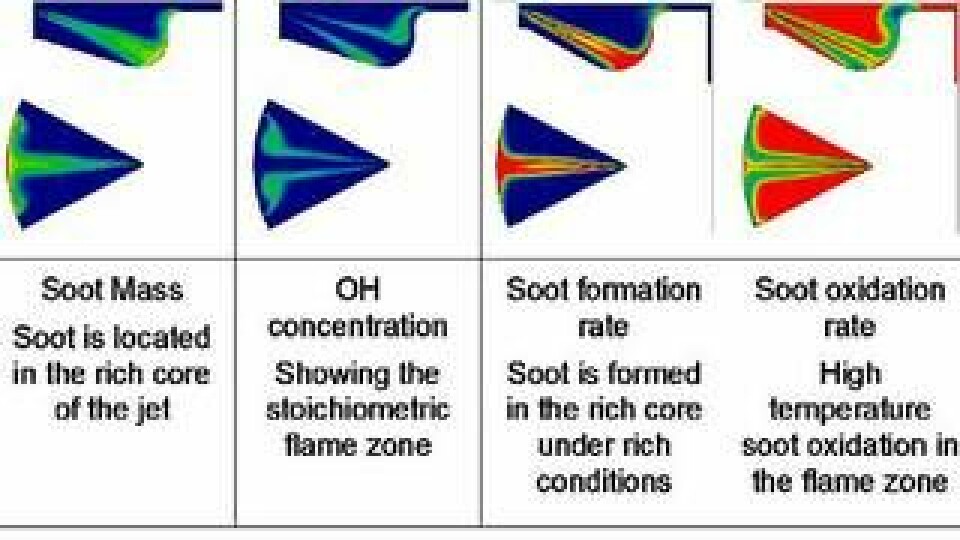

Förbränningsrummet i en modern lastbilsdiesel formas helt av kolvtoppen: cylindern är helt plan upptill. Med hjälp av bland annat förbränningsberäkning, CFD, computational fluid dynamics, och höghastighetsfilmning, kartlade teamet det insprutade bränslets och förbränningens gång.

– Här, säger han och pekar på ett CFD-diagram. Här träffar flamman väggen i förbränningsrummet med 50 meter i sekunden. Där är temperaturen hög och det är ont om syre. Samtidigt blir det en liten virvelrörelse vid sidan, och där finns mer syre.

Jan Eismarks idé var att förstärka virveln, så att flamman snabbare kunde komma åt syret. Han började jobba med kolvtoppens form. Normalt består den av en grop med en bulle i mitten. Nu lade han till små åsar längs gropens väggar. Flamman riktas mitt emellan åsarna, och de förstärker virveln.

– Det fungerade som vi ville, så jag och min kollega Michael Balthasar sökte patent 2007, säger Jan Eismark.

– Resultaten pekade på att mängden sotpartiklar minskade med mer än hälften. Bränsleförbrukningen minskade med två procent.

Sedan fortsatte arbetet. Den nya kolvtoppen fick sex åsar, och en spridare med sex hål ser till att bränslet sprutas in mitt emellan åsarna samtidigt som det antänds av hettan och trycket i förbränningsrummet. Tekniken finslipades, och sedan tog arbetet med industrialisering vid.

– En vanlig kolvtopp smids först och sedan finsvarvas förbränningsrummet. Det går inte att göra med en sådan här, säger Frank Löfskog som är ansvarig för industrialiseringen av kolvsystem till Volvokoncernens stora motorer.

Han har med sig en ny kolv och lite lösa delar som han ställer ut på bordet. Mycket handlar om precision.

Man var tvungen att hitta leverantörer som klarade att precisionssmida kolvarna så att de inte behövde efterbearbetas. Och sedan gå tillbaka till kolv-teamet för att kolla hur stora avvikelser man kunde tolerera, i materialytan, i avståndet mellan åsarna, i riktningen av insprutningen.

Det tog sin tid: 2010–2011 låstes specifikationerna på den nya kolven, 2013 tog man ett skarpt produktionsbeslut och 2017 kommer den nya kolven i de första lastbilarna i USA. Samtidigt som USA skärper sina utsläppsregler ytterligare.