Fordon

”Vi skriver ut ett helt rakethölje på 30 dagar”

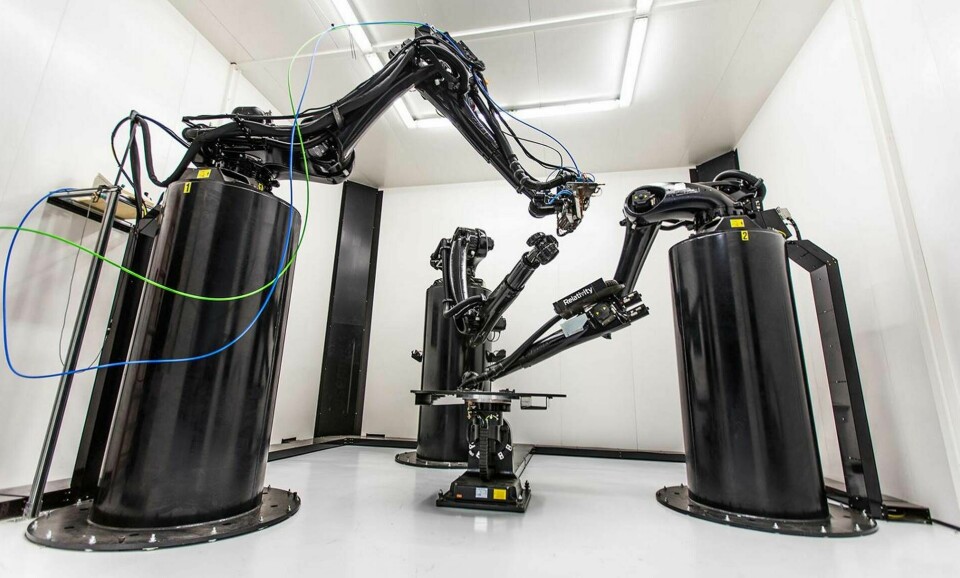

”Det är gigantiska fasta maskiner som ser imponerande ut”, Tim Ellis, Relativity Space grundare. Foto: Relativity Space

Genom att 3d-printa sina raketer kan Relativity Space göra snabba modifieringar till ett lågt pris. Nu ska Lockheed använda startupens raket för Nasas experiment med superkylda bränslen.

Företaget med huvudkontor i Long Beach, Kalifornien har bara fem år på nacken. Företagets nisch är raketer tillverkade med additiv teknik, det vill säga 3d-printing. Nu har Relativity Space plockat hem sitt första regeringskontrakt. Det rapporterar Techcrunch.

Det är Lockheed som vill använda den 3d-printade raketen som en del i arbetet med Nasas experimentella Tipping Point-program. Där jagar myndigheten ny rymdteknik som kan bidra till en snabbare utveckling inom ett brett antal områden. För ändamålet har man bjudit in 14 företag.

Lockheed har fått i uppdrag att i samarbete med Nasa utveckla och testa ett dussintal olika system för superkylda bränslen, bland annat flytande väte. För uppskjutningen ska man använda Relativity Space raket. Eftersom samtliga tester ska utföras i en och samma farkost som ligger i omloppsbana, så är det ett tämligen komplicerat bygge och uppdrag. För ändamålet har Lockheed fått en budget på drygt 792 miljoner kronor.

Varför är då 3d-utskrivna raketer passande för just det här uppdraget?

Anläggningarna för kryogen kylning ska fyllas och testas så sent som några ögonblick innan uppskjutningen, och för detta krävs ett antal modifikationer som med ordinär tillverkningsteknik skulle bli väldigt dyra.

– Om du tar de verktyg som används för tillverkning i dag så skiljer de sig inte mycket åt från hur de såg ut för 60 år sedan. Det är gigantiska fasta maskiner som ser imponerande ut, men som i själva verket bara skapar en form eller ett objekt som har designats för hand. Och det tar 12–24 månader att göra det, säger Tim Ellis, Relativity Space grundare och vd till Techcrunch.

Nu 3d-printar hans företag ett specialanpassat hölje till toppdelen som ska bära det vetenskapliga experimentet, med den tillgänglighet som krävs. Och det går snabbt.

– Vårt tillvägagångssätt med 3d-printning innebär att vi kan skriva ut ett helt rakethölje på mindre än 30 dagar. Det är också mjukvarudefinierat, så vi kan helt enkelt ändra filen för att ändra dimensioner eller form. Trots att uppdraget ligger tre år framåt i tiden kommer det alltid att bli sista minuten-ändringar när man närmar sig uppskjutningen, och vi kan hantera det. Annars skulle vi behöva spika designen redan nu, säger han.

Nu håller företaget på att skriva ut raketen för bolagets första testflygning i omloppsbana, som ska ske under 2021.