ANNONS FRÅN BAE SYSTEMS HÄGGLUNDS

Innovativ 3D-metallprintning i frontlinjen

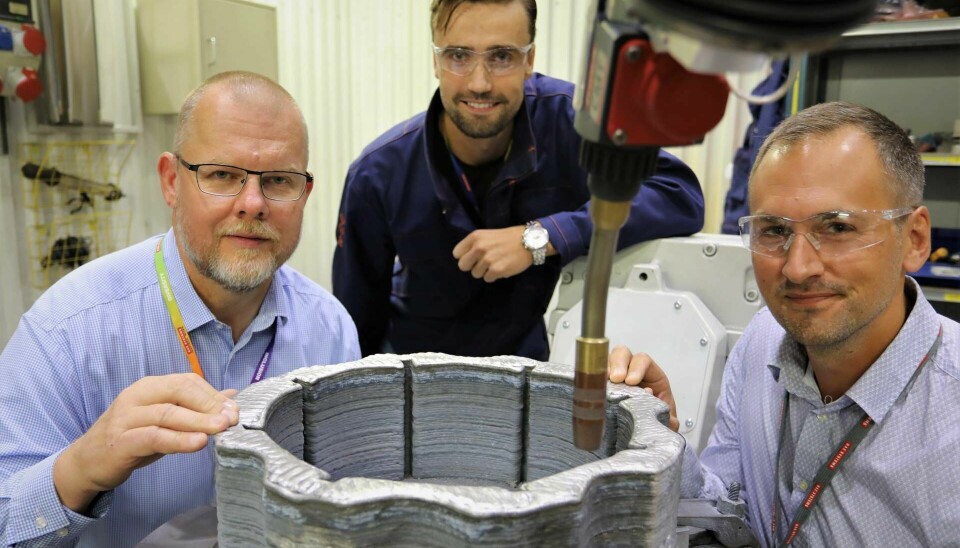

De högteknologiska bandgående fordonen gör BAE Systems Hägglunds unika i Sverige. Nu testar företaget nya metoder för 3D-printning av metall som förväntas ge stora effekter för framtidens tillverkningsprocess.

I BAE Systems Hägglunds portfölj finns bland annat Försvarsmaktens välkända Stridsfordon 90 som just nu genomgår en avancerad uppgradering, den bepansrade bandvagnen BvS10 samt den civila bandgående Beowulf.

Inom branschen gäller det att ligga i frontlinjen för såväl teknologier som utveckling och tillverkning, och företaget satsar stort både på egen forskning och på samarbeten – bland annat med svenska universitet. Företaget är till exempel involverat i två projekt som syftar till att förbättra tillverkningsprocessen av stora objekt i metall med hjälp av Additive Manufacturing, det vill säga 3D-printning av metall. Projekten sker i samarbete med Högskolan Väst i Trollhättan med finansiering av Vinnova och KK-stiftelsen.

– Ensam är inte stark. Högskolan Väst står för undersökning av materialet på mikroskopisk nivå och vi testar metoderna i verkligheten. Med i projektet finns också andra partners som bistår med viktig kunskap och utrustning, säger Björn Hellholm, forsknings- och utvecklingschef på BAE Systems Hägglunds.

En av metoderna som testas är WAAM, Wire Arc Additive Manufacturing, vilket innebär att en svetsrobot används för uppbyggnad av metallobjekt. Genom att printa metalltråd byggs strukturer med minskad vikt samt ökad hållbarhet och livslängd. Metoden lämpar sig bättre för stora objekt än andra metoder inom Additive Manufacturing då den är betydligt snabbare.

– Tanken är att använda konventionella robotar som inte är specifikt framtagna för Additive Manufacturing men som lämpar sig väldigt väl för ändamålet. Många företag inom tillverkningsindustrin har redan den här utrustningen på plats vilket gör metoden lättillgänglig, säger Björn Hellholm.

BAE Systems Hägglunds har precis anställt två civilingenjörer som är nyexaminerade från Luleå universitet för att jobba heltid med att utveckla den här metoden.

– Vi samarbetar med Luleå universitet för att kunna säkra vår tillgång av kompetenta medarbetare i framtiden. Projektet handlar inte bara om att utveckla metoderna, vi måste också bygga kompetens inom området. Där är ett samarbete med universiteten en klockren lösning, säger Jörgen Vedin, projektledare och beräkningsingenjör.

Tanken är att de nya metoderna ska implementeras i BAE Systems Hägglunds ordinarie tillverkningsprocess och tillämpas för de användningsområden där de gör störst skillnad.

– I och med att vi är med och testar metoderna kommer samarbetet leda till att vi ligger i frontlinjen inom den här tekniken och arbetssätten, vilket såklart ger oss en viktig konkurrensfördel i framtiden, säger Jörgen Vedin.