Lediga jobb

-

Specialist skyddsanalys material - Eskilstuna

-

Specialist systems engineering - Eskilstuna

-

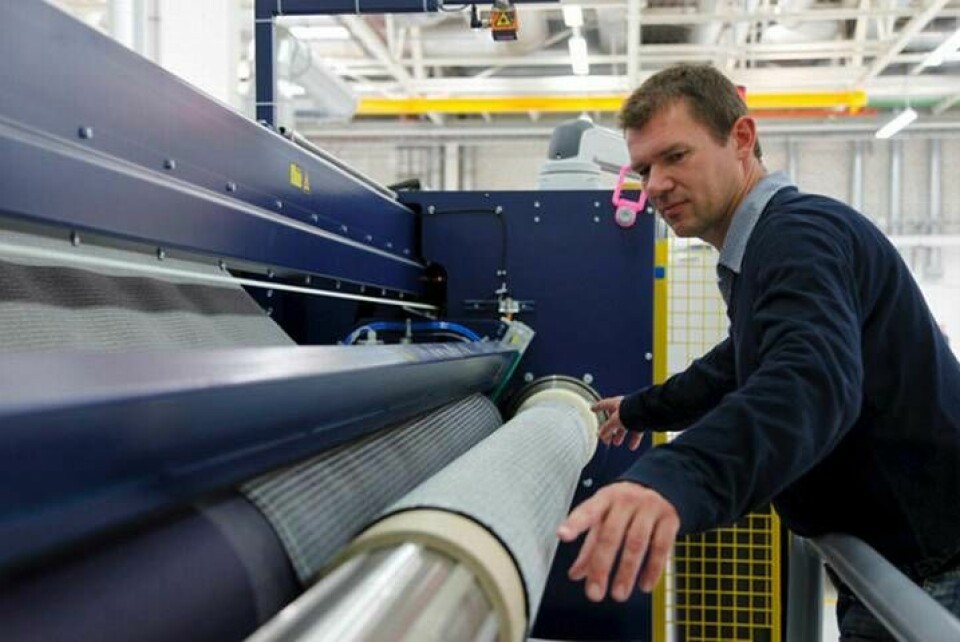

Mediaingenjör till Isover, Saint-Gobain, Billesholm.

-

Enhetschef till Främmande underrättelseverksamhet

-

Driftledare Underhåll till helautomatiserad återvinningsanläggning

-

Utredare PSA inom systemteknik

-

Projektledare inom säkerhetsskydd

-

Teknisk projektledare inom säkerhetsskydd

-

Systemutvecklare med DevOps fokus till Göteborgsområdet

-

Javautvecklare till Göteborgsområdet