Alla som har hängrännor och stuprör vet att man måste rensa dem ibland, så att inte skräp stoppar upp och hindrar regnvattnet.

Likadant har det varit på fabriken som tillverkar de här avvattningssystemen. Lindab Profil i nordvästra Skåne var bland de första i Sverige att gå in för att arbeta enligt lean för nära 20 år sedan, och har sedan dess arbetat på att förbättra flödena i alla verksamheter på anläggningen.

Vd Christian Svensson klickar fram före och efter-bilder i en power point. Samma arbetsstationer men med 20 års mellanrum. Då låg verktyg lite överallt, det var smutsigt och skräpigt.

– När man kom ut i den hallen på 90-talet luktade det starkt av olja, säger han, som började på företaget 1996.

Pål Abrahamsson, teknisk chef, har varit med sedan 1988. Han minns lukten av den stora mängden smörjemulsioner som behövdes till maskinerna.

– Det är en fantastisk resa vi har gjort. Förut var vi väldigt bra på att vara ute med brandslangen i akuta lägen, vi var bra på att fixa. Nu behöver vi inte fixa, säger Pål Abrahamsson.

På en rundvandring ger fabriken också ett prydligt intryck. Det låter, men bullrar inte. Verktyg hänger på verktygstavlor. Golvet är rent. En röd tråd är alla skrivtavlor i olika storlekar som har fått en viktig roll i företagets leanarbete de senaste åren. Där samlas all information om dagsformen för den enskilda maskinen, för enheten eller för hela anläggningen.

Hos maskinoperatör Patrik Råberg sitter en rulle med 500 meter tunnplåt i ena änden av den helautomatiserade linjen. I andra änden har plåten i rullen blivit till utstansade och hopsatta kupor för avrinningssystem färdiga att paketeras. Verkningsgraden noteras för varje skift i en av rutorna på tavlan: 78 procent, 89,7 procent.

– Vi gör saker i rätt ordning, och letar fel och störningar. Vissa dagar har vi små order och måste kanske göra tre omställningar. Förut tog det 30 minuter att ställa om, nu tar det tio minuter, säger Patrik Råberg.

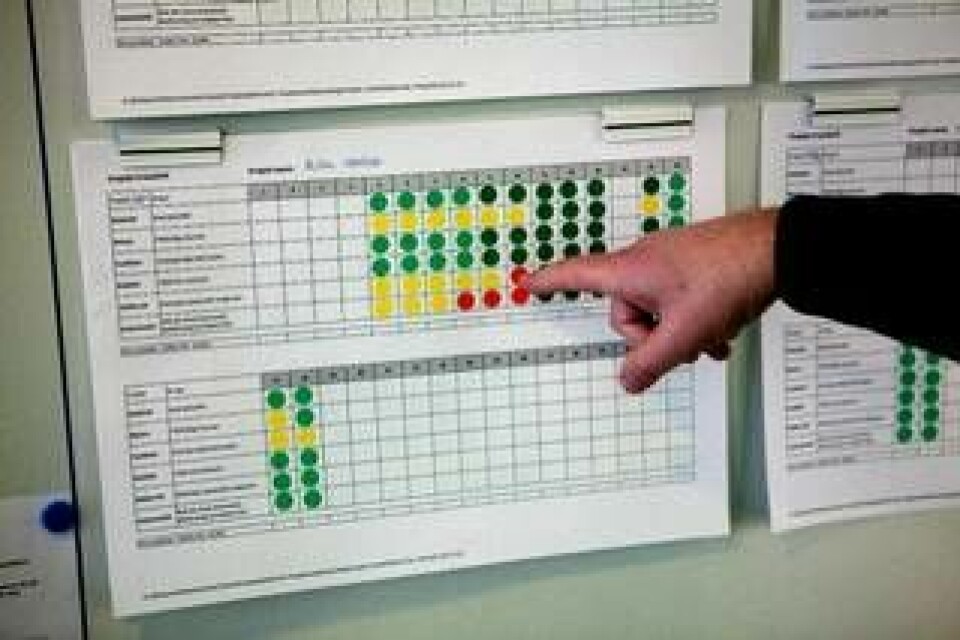

I administrationens korridor sitter en stor skrivtavla där färgpluppar i rött, gult och grönt visar status på projekt, problem och åtgärder. En bit bort hänger fabrikstavlan, där all viktig information om anläggningen ska vara med: klagomål, underhåll, råvaror, leveranser. Här håller ledningen stående möte en kvart varje morgon.

– De sista tre åren har det här blivit den viktigaste förändringen, visualiseringen. Vi lär känna våra processer med sådana här tavlor. Och det är inte en dyr investering, man sätter upp en tavla och samlas en kvart, säger Christian Svensson.

Tavlorna sitter uppsatta där många går förbi och kan stanna till och titta. Tanken är att många ögon hjälps åt att se. När något går fel blir det också lättare att hitta lösningar, eftersom det är lätt för alla att läsa av läget.

– Förut kunde det bli väldigt ostrukturerat om det var problem med något. Nu, om det blir stopp någonstans, tillsätter vi snabbt en grupp som har väldigt stora befogenheter för att säkerställa att vi verkligen kan leverera till kund.

De senaste åren har företaget automatiserat mycket. I dag har anläggningen 25 robotar.

– Det är standardrobotar, men vi bygger ihop alla komponenter själva, och tillverkar verktygen själva. På det sättet blir det billigare, vi behåller kompetensen och släpper inte den till konkurrenterna, säger Christian Svensson.

Konkurrensen är hård, och marknadsläget för företagets produkter föll när konjunkturen blev svagare i Europa inom byggsektorn. Förra året minskade omsättningen för Lindabkoncernen, som Lindab Profil är en del av, med tre procent till drygt 6,6 miljarder kronor.

Leanarbetet drogs i gång 1993. Företaget hade vuxit mycket och behövde öka sin produktion.

– Att bara köpa nya maskiner var inte rätt väg. Vi behövde ändra vårt arbetssätt, berättar Björn-Ragnar Carlstedt, verksamhetsutvecklingschef.

Ett studiebesök hos Saab Automobile blev starten. Lindab tog med hjälp av konsulter fram sitt eget leankoncept, med förkortningen QTE/M, och alla anställda fick 60 timmars utbildning i allt det nya.

Några år senare var ledningen en annan, och det var inte längre lika starkt fokus på lean. Men 2003 började man se över arbetssättet mer systematiskt igen.

Arbetet har gett resultat. Jämfört med 2005 har effektivitetsnyckeltalet OEE ökat från 40 procent till 80 procent. Lagringstiden för färdigvarulagret har minskat med mellan 15 och 20 procent. Samtidigt har sjukfrånvaron bland de anställda minskat, från 6,1 procent till 2,9 procent.

Antalet anställda har också minskat. I dag har Lindab Profil i Förslöv 225 anställda i grundbemanningen. Det är 40 färre än 2005.

Det har funnits kritiska röster om förändringarna, som tycker att all struktur ger en minskad frihet.

– Jag har hört från tid till annan att vi inte kan vara lika flexibla längre. Å andra sidan behöver vi inte vara lika flexibla, eftersom vi inte behöver lösa akuta situationer hela tiden, säger Pål Abrahamsson.

Modellen framöver är att höja kraven på sig själva när det gäller projekt, ledarskap och processer.

Eller att rensa gång på gång, precis som när det gäller hängrännor och stuprör.

– Nyckeln till framgång är gnet, säger Pål Abrahamsson.

Lean enligt Lindab Profil

Företag: Lindab Profil AB är en del av Lindabkoncernen, som grundades 1959 i Grevie, där huvudkontoret fortfarande ligger.

Anställda: I dag har koncernen 4 300 anställda i 31 länder. Huvudmarknaden är Norden, sedan Västeuropa. Ryssland är en snabbväxande marknad. Lindab är noterat på Stockholmsbörsen.

Ägare: De fyra största ägarna till Lindabs moderbolag är Creades, Systemair AB, Lannebo Fonder och Skandia.

Tillverkar: Förutom stuprör och hängrännor tillverkar koncernen tunnplåtsdelar till ventilationssystem, byggplåt till tak och väggar, reglar, och prefabricerade byggnadssystem med stålkonstruktioner. I Förslöv tillverkas produkter av 25 000 ton tunnplåt varje år.

Omsättning 2012: 6,6 miljarder kronor (6,8 miljarder).

Rörelseresultat 2012: 460 miljoner kronor (407 miljoner).

Utmärkelser: Lindab Profil fick Årets leanpris i Halland och nordvästra Skåne (2011), Årets leverantör hos XL-bygg (2012) och var nominerat till Dagens Arbetes arbetsmiljöpris 2012.

QTE/M står för kvalitet, tidhållning och effektivitet genom medarbetarna.

Företaget har formulerat tre kärnvärden: kundens framgång, ha ordning och reda och vara jordnära.

Nyckeltalet OEE, som nämns i artikeln, står för Overall Equipment Effectiveness.