Hållbar industri

3d-utskriven kugghjulsfräs testas hos Volvo

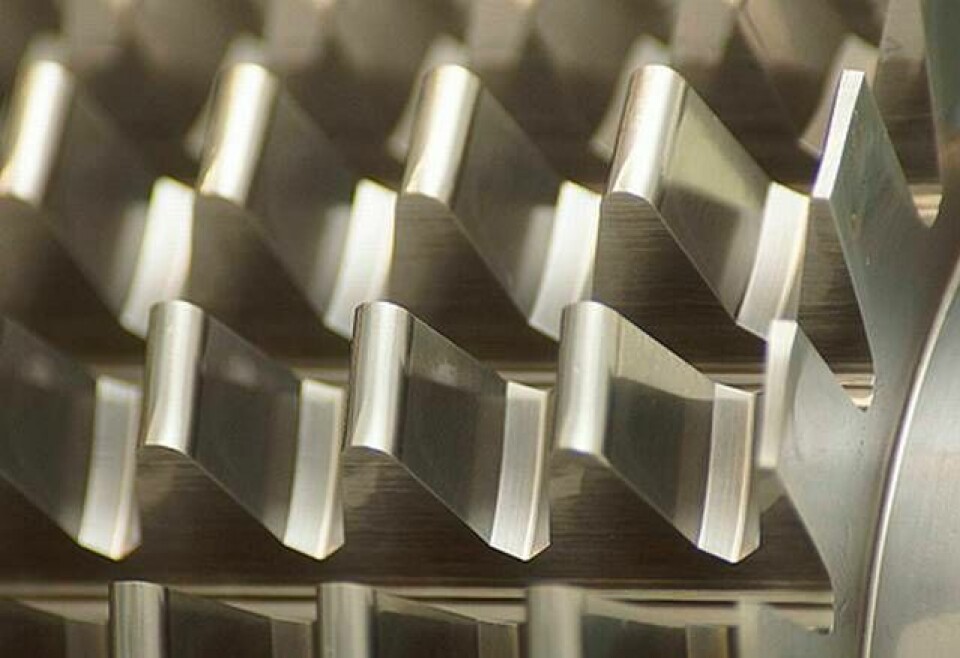

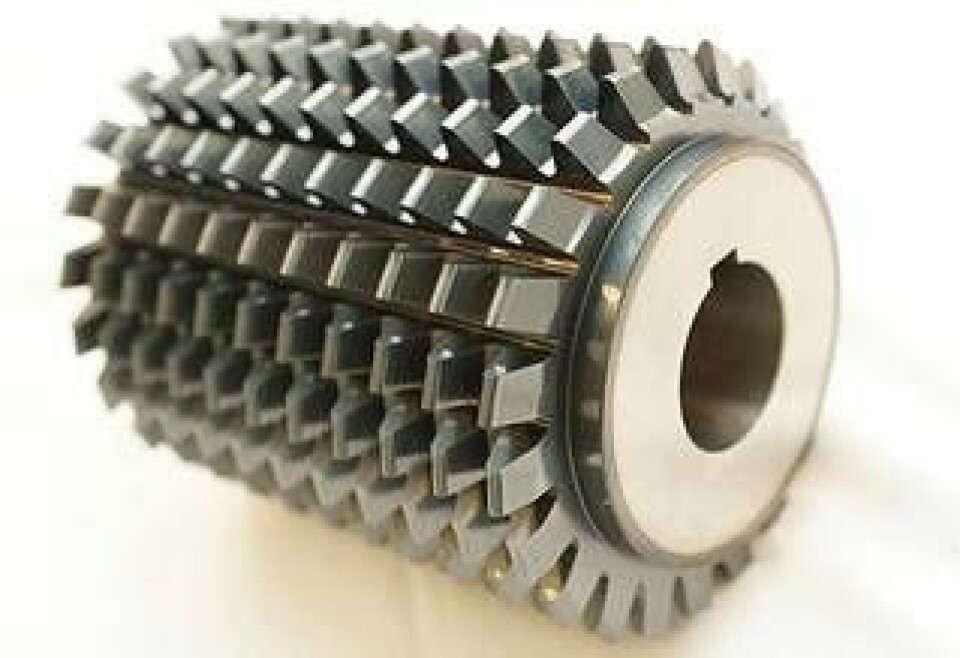

Fräsen håller längre när den tillverkats lager för lager med 3d-teknik. Det visar tester på Volvo av en kugghjulsfräs i ett prisat, svenskt pulvermaterial.

Sedan några månader testas en ny additivt tillverkad snäckfräs på Volvo Construction Equipment i Eskilstuna. Hittills är resultaten goda. Efter att ha gått lika länge som de vanliga fräsarna innan de måste slipas om, syntes knappt något slitage alls på den nya fräsen.

-Nästa steg är att köra tills vi faktiskt ser ett slitage. Då får vi en siffra på hur mycket längre den håller än en vanlig fräs, säger Ulrik Beste, vd för VBN Components.

Hemligheten är den additiva tillverkningsmetoden som utvecklats av företaget. Metallpulvret smälts lager för lager i en 3d-skrivare. Därmed går det att använda ett pulversnabbstål som är mer höglegerat och mer slittåligt än de som normalt används för att tillverka skärande verktyg.

-Pulvret har modifierats för den additiva metod vi utvecklat, säger Ulrik Beste.

VBN har dessutom samarbetat med ett annat företag, Primateria, vars ytbehandlingsteknik utnyttjats på fräsens ytor.

Nyligen tog Ulrik Beste emot det årliga, stora uppfinnarpriset Skapa-priset på 500 000 kronor. Motiveringen löd:

"Genom friformningsteknik har ett paradigmskifte skett för komponenttillverkning. Ulrik Beste, Peter Vikner och Martin Nilsson har utvecklat ett material som genom friformningsteknik gör det möjligt att framställa nötningsbeständiga komplext formade verktyg. Tekniken att bygga verktyg direkt från metallpulver ger minimalt antal processteg, lågt materialsvinn och stora möjligheter att forma komplicerade verktyg. Tekniken bedöms ha stor marknadspotential inom bl.a tillverkning av verktyg för skärande bearbetning."