Hållbar industri

Kompositerna bantar fordon

GRAFIK. För första gången blir bilarna lättare. Det krävs en blandning av knepiga och dyra futuristiska material för att förena miljö, säkerhet och lönsamhet.

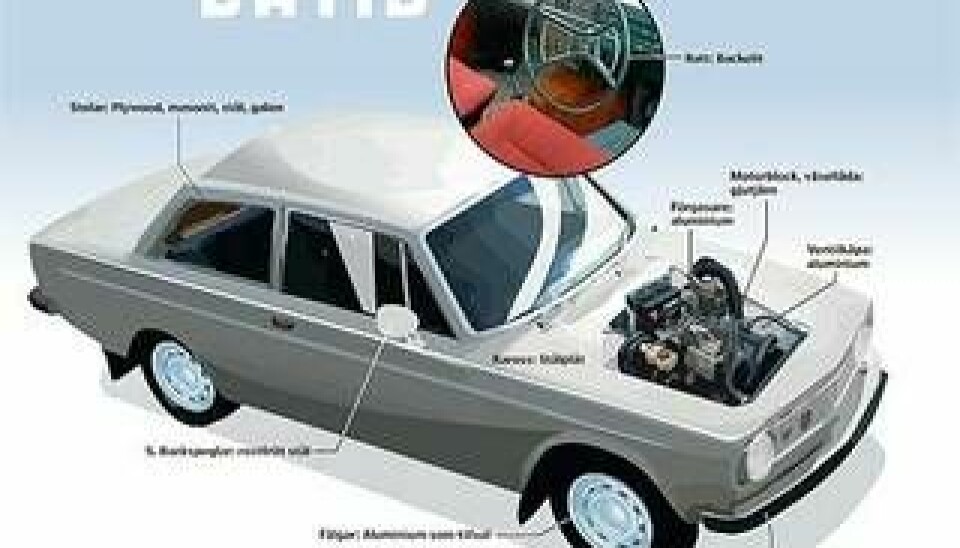

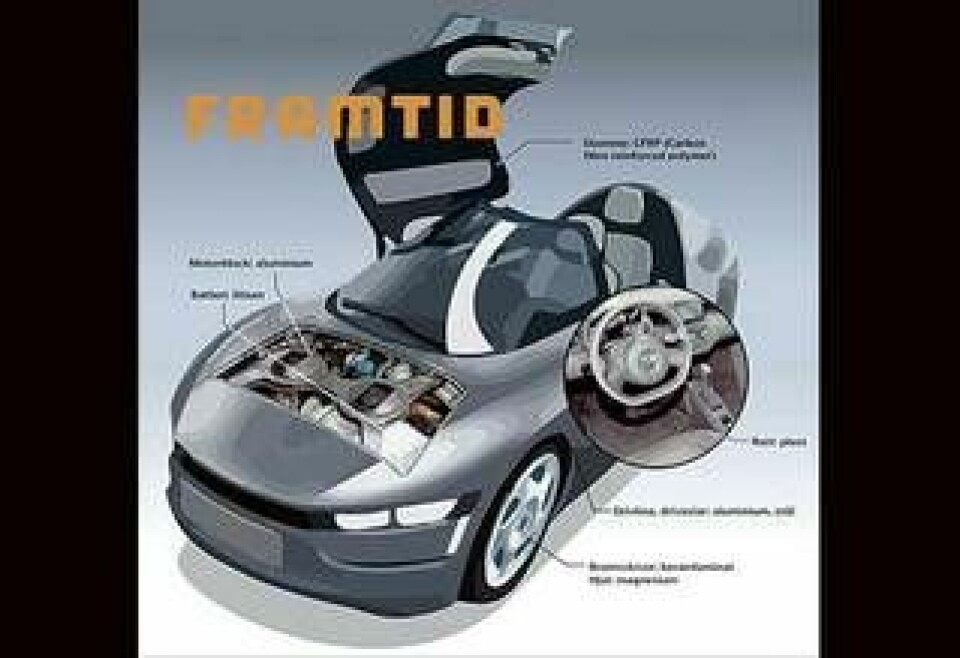

<p>Kampen för mindre utsläpp handlar om att minska bilarnas vikt. Men de senaste trettio åren har personbilarna bara blivit tyngre och tyngre.</p> <p>- Många komponenter har blivit lättare, men samtidigt har tillverkarna stoppat in mer inredning, elektronik och säkerhetsutrustning i konstruktionerna. Det är först nu som vikten börjar gå ner, tack vare nya lättviktsmaterial, säger Stefan Gustafsson-Ledell, som leder forskningsinstitutet Swereas lättviktsprojekt.</p> <p>Till exempel vägde 1971 års Volvo 142 1 150 kilo. I dag väger en Volvo S80 minst 1 700 kilo. </p> <p>Ändå bestod Volvo 142 nästan helt av stål.</p> <p>- Förgasaren var i aluminium och motorblocket av gjutjärn. Karossen var av stål. Och ratten av bakelit, säger Torbjörn Andersson, ordförande i Volvo 140-klubben.</p> <p>Volkswagens nya hybridprotoyp XL1 ska dra under en deciliter milen. Endast 184 kilo av bilens 795 är stål. Större delen består av kolfiberkomposit i olika former. Konkurrenten BMWs Megacity har en liknande fördelning. </p> <p>Båda ska börja säljas 2013.</p> <p>- Det stora hindret för att använda komposit i bilar är att alla produktionsapparater för serietillverkning är anpassade för stål. Det gör det svårt och dyrt att bygga med de nya materialen, säger Stefan Gustafsson-Ledell.</p> <p>CFRP, kolfiberarmerad plast, är huvudbeståndsdelen i både Volkswagen och BMWs nysatsningar. </p> <p>Det har tidigare varit svårt att forma, men nya gjuttekniker har gjort att det kan användas till självbärande karosser i ett stycke. </p> <p>Det spar vikt och kan lösa problemet med krocksäkerhet i de små, lätta bilarna. </p>

Konstruktionsmaterialens styrkor och svagheter

Kolfiberarmerade plastkompositer

- Nuvarande användning: drivaxlar.

- Fördelar: starkast i förhållande till vikt, stora besparingar i vikt.

- Nackdelar: tar lång tid att tillverka, fibrerna är mycket dyra, dyrt vid tillverkning i stora volymer, svårt att återvinna, fattas fortfarande kunskap om hur man ska forma materialet.

Höghållfasta stål

- Nuvarande användning: hörnstolpar, balkar och andra delar strukturella komponenter.

- Fördelar: kan tillverkas med befintlig produktionsapparat, industrin använder det redan.

- Nackdelar: dyrt vid tillverkning i stora volymer, inte lika starkt (i förhållande till sin vikt) som andra lättviktsmaterial.

Magnesium

- Nuvarande användning: instrumentpaneler, tvärgående balkar, stolsramar, insugningsrör, ventilkåpor.

- Fördelar: låg densitet, starkt i förhållande till vikt, kan användas för att tillverka större delar i ett stycke.

- Nackdelar: magnesiumkomponenter är dyra och svårare att forma till plåtar eller strängpressa.

Glasfiberarmerade plastkompositer

- Nuvarande användning: bakluckor, tak, dörrinredning och fästen till instrumentpaneler.

- Fördelar: klarar rost bra, går att använda för att bygga större delar i ett stycke, dämpar stötar och vibrationer.

- Nackdelar: tar lång tid att tillverka, fibrerna är dyra, dyrt vid tillverkning i stora volymer, svårt att återvinna, fattas fortfarande kunskap om hur man ska forma materialet.svårare att forma än stålplåtar, de är mjukare och repas lättare samt svårare att foga samman genom till exempel punktsvetsning.

Aluminium

- Nuvarande användning: motorblock, hjul, växellåda och drivlina.

- Fördelar: kan återanvändas, kan absorbera nästan dubbelt så mycket krockenergi som stål och kan utformas så att det viker sig på ett förutbestämt sätt vid en krock.

- Nackdelar: aluminium är dyrt, plåtarna är svårare att forma än stålplåtar, de är mjukare och repas lättare samt svårare att foga samman genom till exempel punktsvetsning.

Kolfiber förstärker

- CFRP står för carbon fiber reinforced polymer, kolfiberarmerad polymer. Det är ett samlingsnamn för olika blandningar av epoxy, polyester eller nylon med kolfiber som armering.

- Fiberförstärkningen kan bestå av väv, trådar eller partiklar.

- Nya metoder för att gjuta större stycken i CFRP ska göra det lönsamt att använda materialet i personbilar.