ANNONS FRÅN ATLAS COPCO

När löpande bandet blir smart

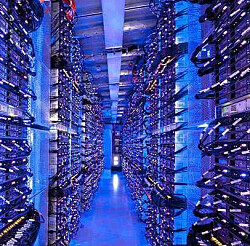

Genom att utnyttja data från alla delar i produktionsprocessen, från designfas till montering, går det att förbättra effektiviteten i produktionen och slutproduktens kvalitet. När data utnyttjas rätt blir fabriken smart.

All global tillverkningsindustri som vill hävda sig i konkurrensen har Industri 4.0 högt upp på agendan. Atlas Copco har tagit nästa steg mot smarta fabriken genom att utnyttja insamlat data på rätt sätt. Konceptet kallas ”Smart Connected Assembly” och presenterades första gången 2017. Atlas Copcos smarta verktyg och lösningar samlar in data kontinuerligt som sedan kan utnyttjas till förbättringar i produktionen.

– Det finns stora vinster att göra både i produktionskedjan och i slutproduktens resultat om det går att hitta värden i datat och utnyttja det rätt. Till exempel kan man genom att kontrollera monteringsbrister effektivisera produktionen med smarta verktyg, säger Nicklas Tibblin, Vice President Marketing för Atlas Copco Motor Vehicle-enhet.

Man räknar med att år 2020 kommer det att finns cirka 200 miljarder IoT (Internet of Things) enheter inom den globala industrin. Tillverkande företag har en utmaning i att utnyttja all data de samlar in. Ofta saknar de möjligheten att integrera operationell analys i drift och produktion.

– Vi fortsätter resan med ”Smart Connected Assembly”. Det första steget var att visa hur tillverkare kan implementera grunden i Industri 4.0 genom att utnyttja smarta uppkopplade monteringsverktyg i en nätverksansluten fabriksmiljö. Genom att prata om ”Powered by data” vill vi visa mervärden i produktionens monteringsfas genom att använda data mer aktivt i alla steg i företagets monterings- och underhållsprocess.

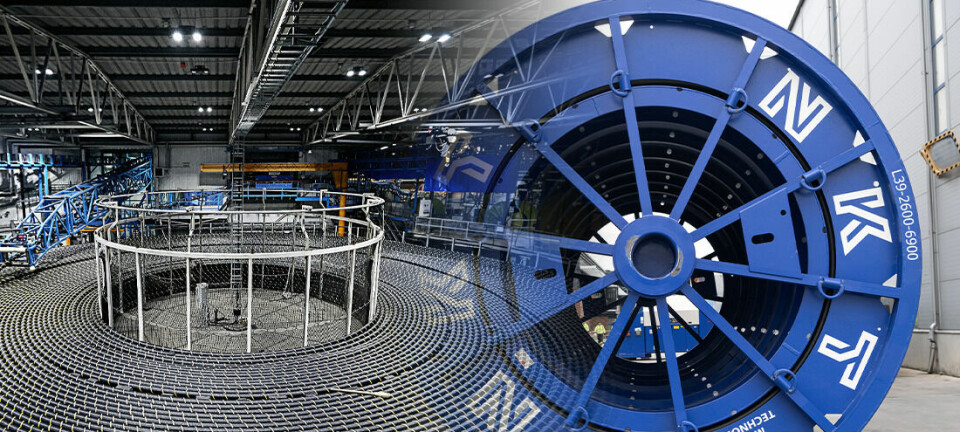

Olika produktionslösningar behövs, det är inte alltid fabrikerna vet vad de ska tillverka om ett år. Tidigare var det mycket fysisk utrustning med upphängningsanordningar, sladdar och kopplingar som krävde stora installationskostnader. Nu är trenden mobila verktyg som kan röra på sig.

– Man för snabbare återkoppling vid fel, vilket ger ett värde till kunden. Genom att leta efter avvikelser i produktionsdata går det notifiera produktionsansvariga snabbt vid exempelvis problem, fortsätter Nicklas Tibblin.

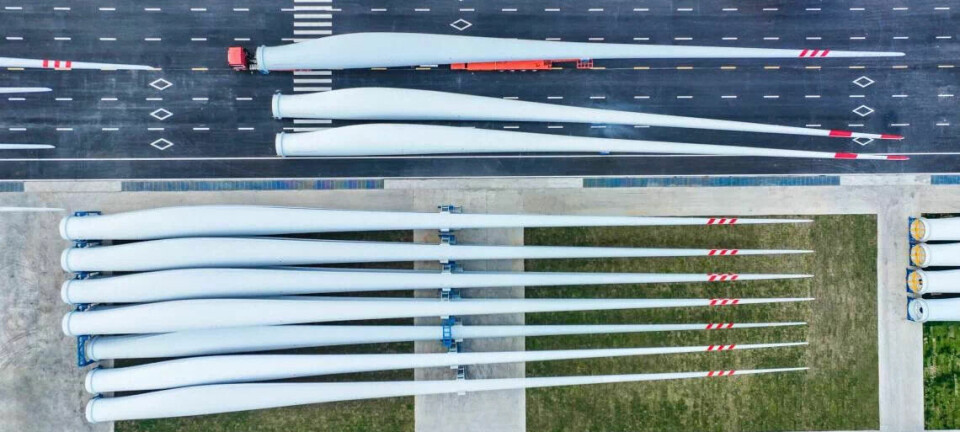

I den smarta fabriken blir det mer operatörsoberoende system utan att för den skull ge avkall på kvalitén. Processer kan både visualiseras och kopplas ihop på ett annat sätt än tidigare. I Europa och USA har Atlas Copco smarta mobila factory roadshows som åker ut till kunderna. I dessa lastbilar finns verktyg och lösningar som kan visa på fördelarna med en uppkopplad fabrik.

– Tillverkande företag är olika långt framme i sin mognadsgrad men när kunderna ser effektiva sätt att arbeta så ökar intresset. Med våra roadshows kan vi göra det mer greppbart för kunderna, förklarar Maria Gundersen, avdelningschef, System Software, R&D på Atlas Copco.

Atlas Copco fortsätter att arbeta med nya algoritmer och modeller och importerar det i sina produkter. Utveckling sker i nära samarbete med kunderna.

– Samarbetet med kunderna går mycket bra, vilket resulterar i nya innovativa produkter, avslutar Maria Gundersen.