Premium

Volvofabriken skulle tänka nytt – och satsade på ”40-talsprincip”

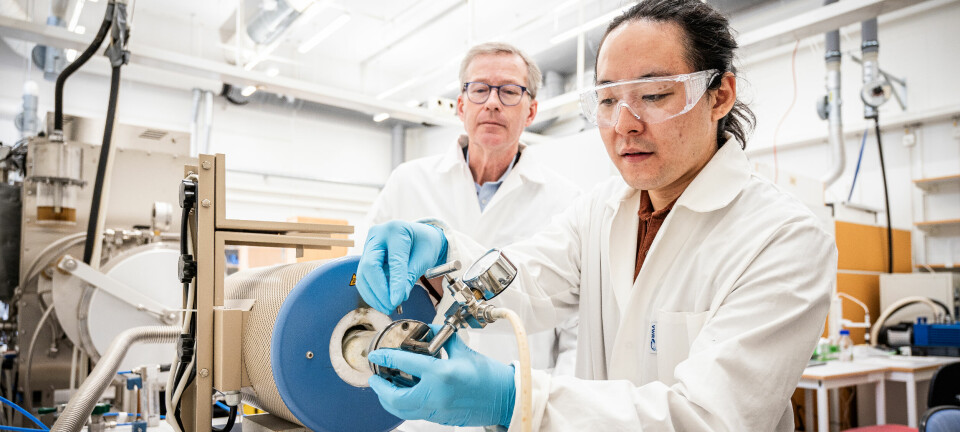

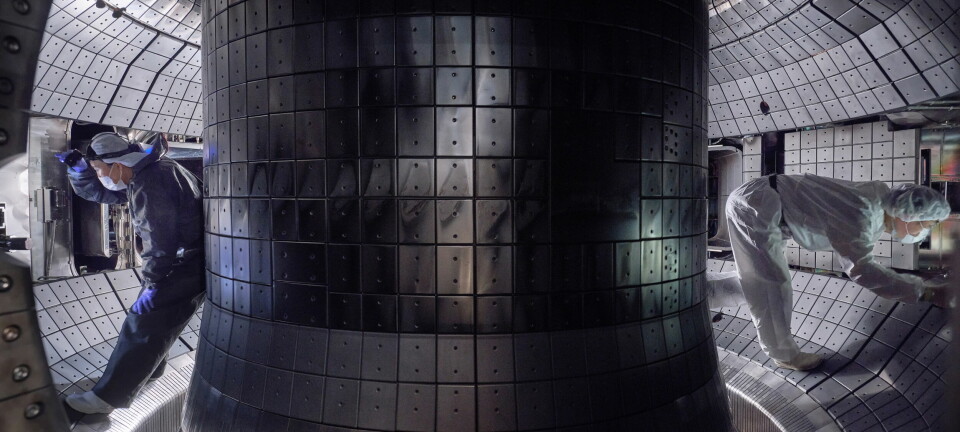

Självkörande maskiner och samarbetsrobotar. Volvokoncernens transmissionsfabrik i Köping satsade på nytt upplägg och nya maskiner, men hittade inspiration från en tid långt innan industri 4.0.

Annons