Premium

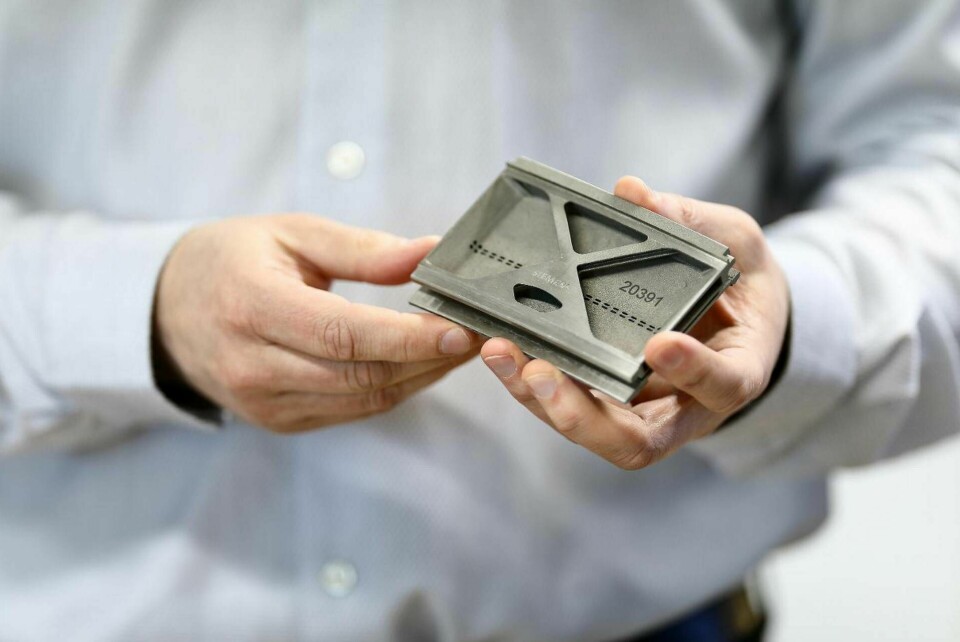

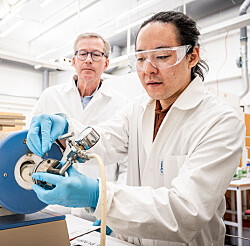

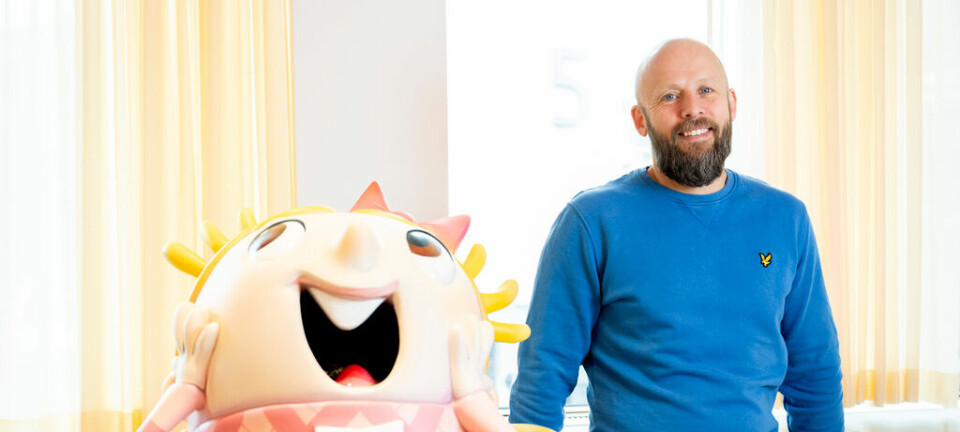

Siemens ”unikt i världen” med system där 3d-utskrift industrialiseras

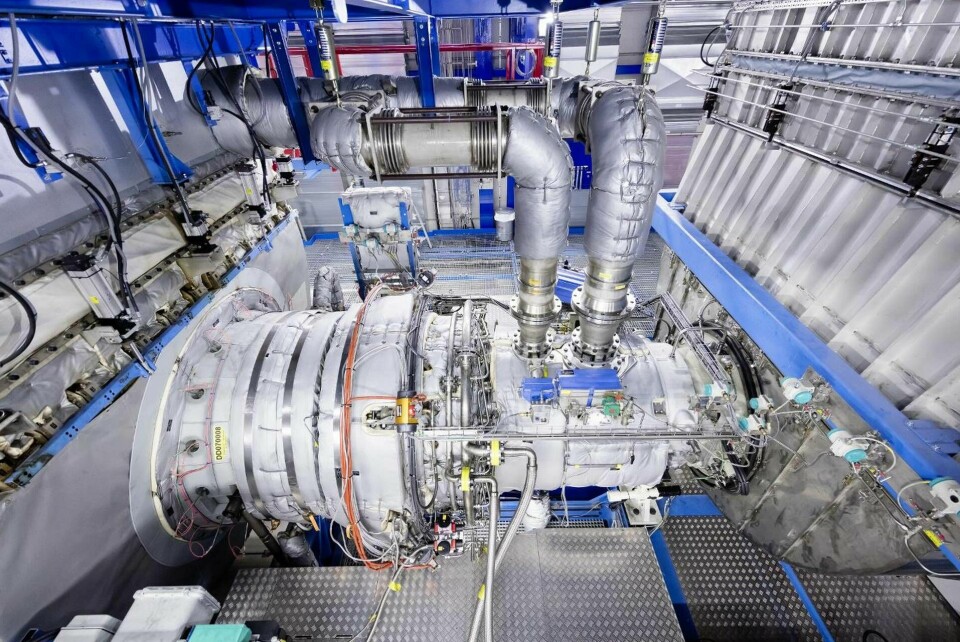

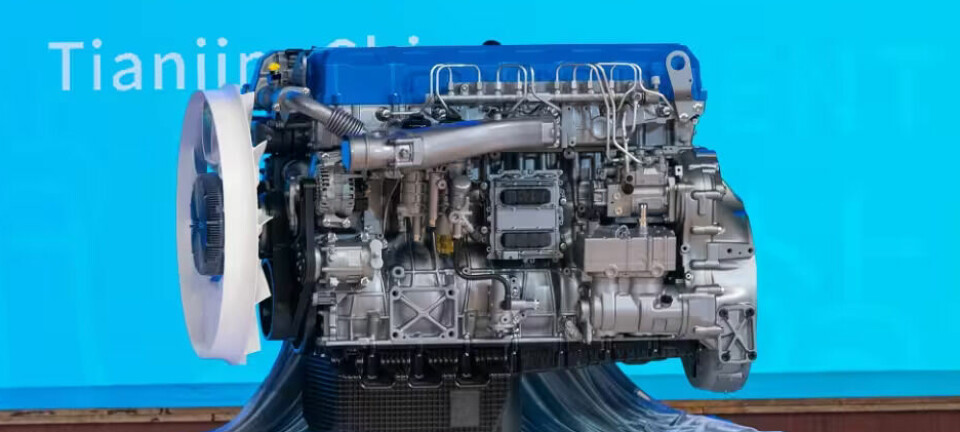

Turbintillverkaren var tidigt ute med additiv tillverkning i metall. Nu har Siemens Industrial Turbomachinery i Finspång öppnat den första verkstaden som från start är byggd för renodlad serieproduktion i metallprinting.

Annons