Premium

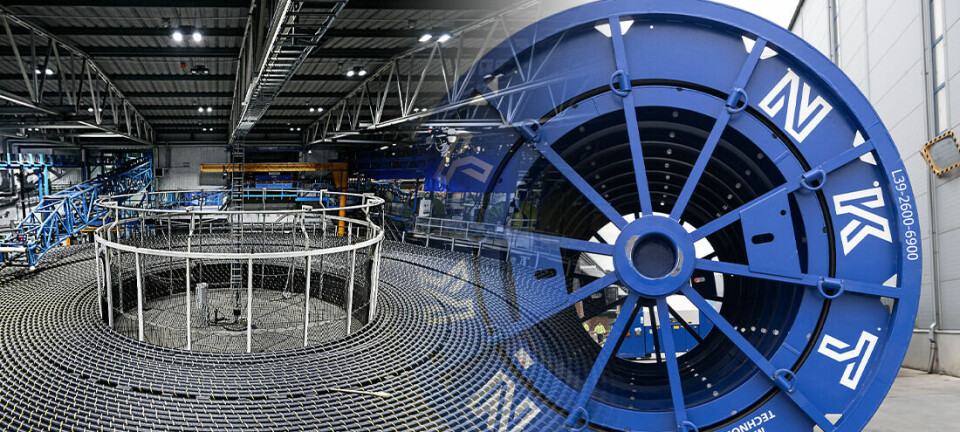

SCA har invigt världens största barrmassafabrik

För nästan åtta miljarder kronor har SCA byggt en helt ny fabrik bredvid det gamla Östrandsbruket i Timrå. Hela produktionen styrs från ett centralt kontrollrum, och vid full drift ska man tillverka en miljon ton pappersmassa per år. "Vår uppgift är att sätta värde på skogen", säger fabrikschefen Kristina Enander.

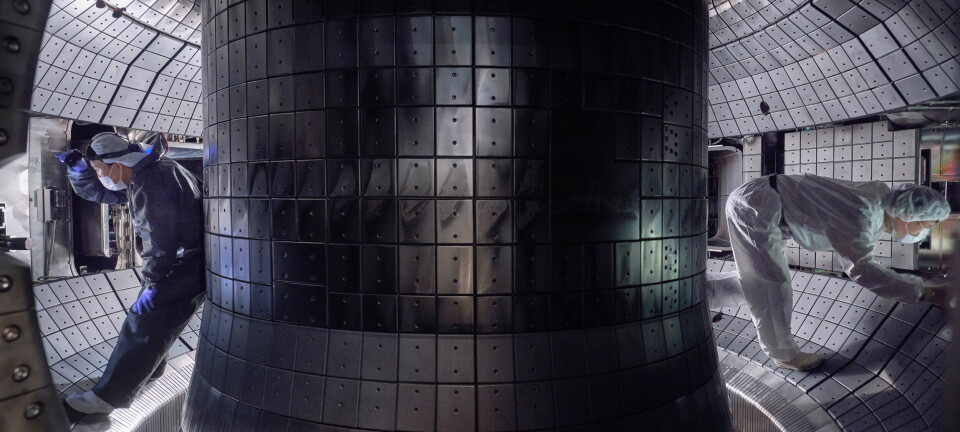

Kontrollrummet påminner om kommandobryggan på ett Hollywoodskt rymdskepp. Ett tiotal processoperatörer sitter vid dussintals större och mindre skärmar, placerade i två halvcirklar med säkert 15 meters sammanlagd diameter. Från detta rum styrs och övervakas hela produktionen på världens största barrmassabruk.

– Med alla på samma ställe blir det kortare kontaktvägar, det underlättar samarbetet, säger fabrikschefen Kristina Enander.