Premium

Kris på Surahammars bruk – sedan kom el-boomen

För några år sedan hotades bruket av nedläggning. I dag har den ökande efterfrågan på elektroplåt för elbilarnas motorer startat en renässans för 400-årsjubilerande Surahammars bruk, som nu behöver dubbla produktionen, nyanställa och gå över till femskift.

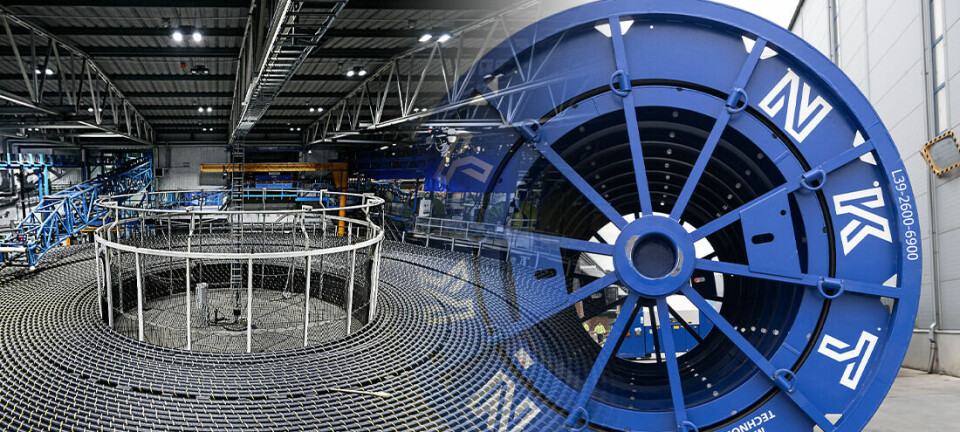

Stora plåtrullar, så kallade coils, på upp till 20 ton ligger och väntar intill ett ångande vattenbad. Innan kantskärning måste plåten värmas till 80 grader, eftersom stålet är jämförelsevis sprött.

Det beror på att det ingående råmaterialet innehåller 1,2 till 3,2 procent kisel, och från 0,1 till 1 procent aluminium, beroende på vilken typ av elektroplåt det ska användas till.