Premium

Här tas nästa steg mot framtidens eldrivna gruvfordon

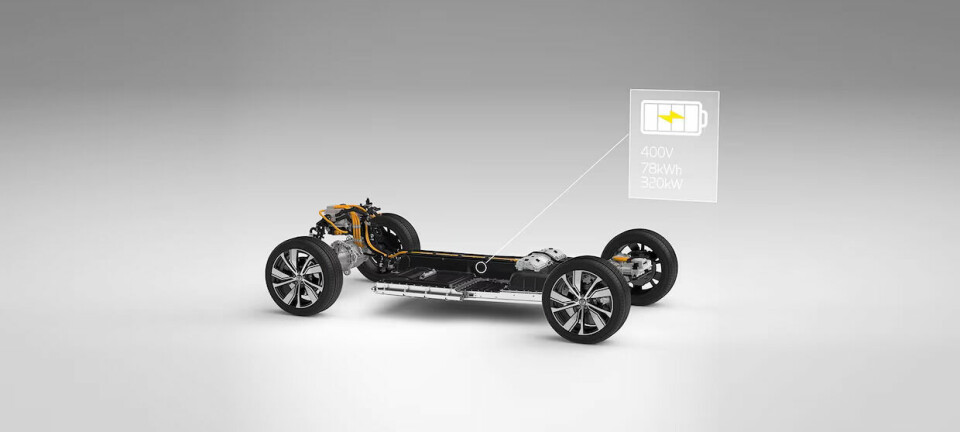

Inom fem år ska svenska Epirocs alla gruvmaskiner kunna levereras med elektrisk drivlina. Kravet: Ska klara 4-5 timmars hård körning under jord innan batterierna behöver laddas.

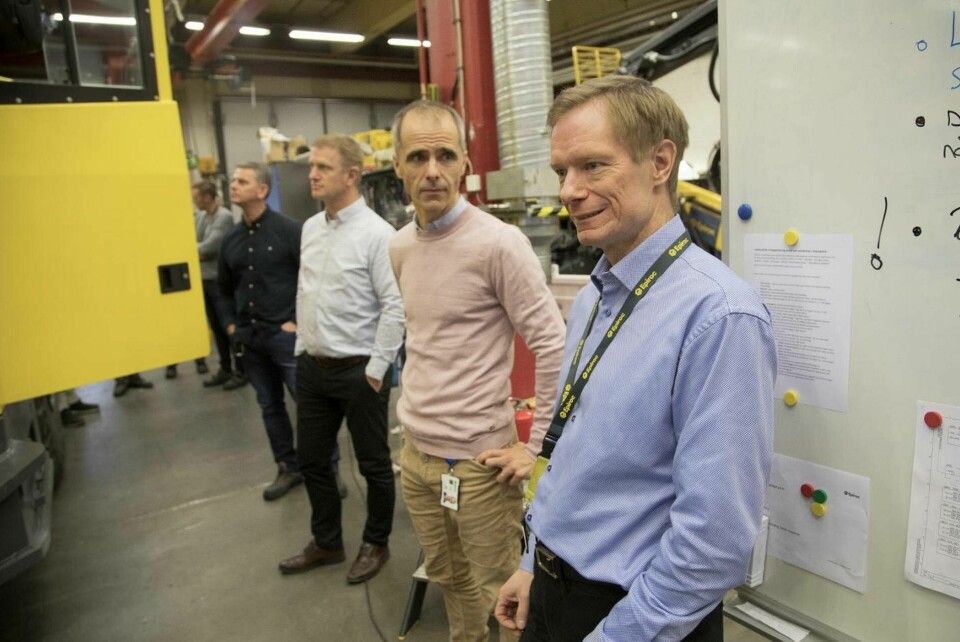

Det surrar av aktivitet i nybyggda lokaler i centrala Örebro. Här huserar Epiroc, ett bolag som blev fristående så sent som i somras, och utvecklar lastmaskiner, truckar, borriggar, automation och annan utrustning för gruvdrift, anläggning, rivning och återvinning, med mera. I Epirocs utbud finns över hundra produktfamiljer.

Men trots att bolaget är så nystartat är det egentligen missvisande att kalla Epiroc nytt, snarare handlar det om en 145-årig startup, som teknikutvecklaren Anders Lindkvist säger med hänvisning till bolagets ursprung i Atlas Copcos avdelning för gruv- och bergbrytningsteknik.