Premium

Här ska framtidens komponenter skrivas ut i aluminium

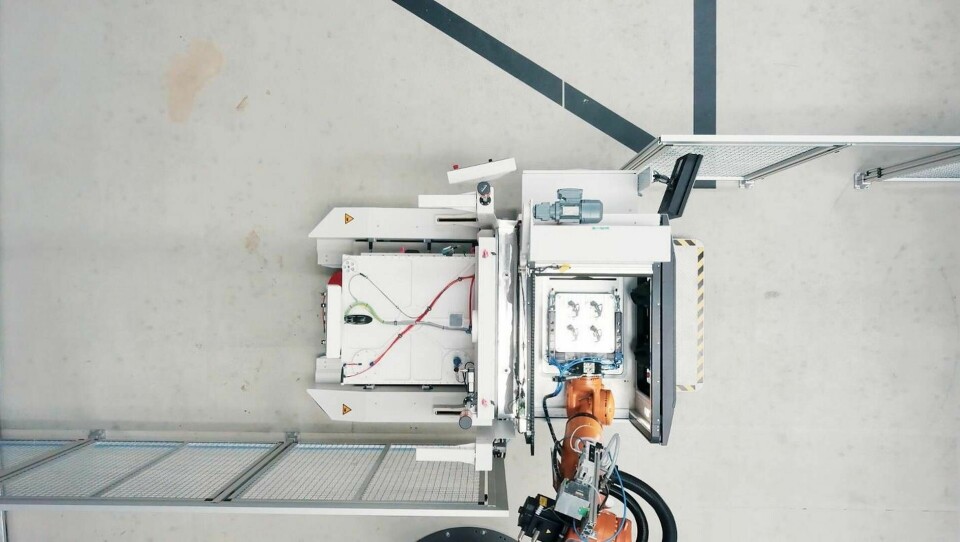

Målet är att kunna massproducera aluminiumdelar till bilar, flygplan och rymdfarkoster. Nu öppnar ett testcenter där flera stora aktörer samarbetar.

Projektet kallas Next Generation Additive Manufacturing (NextGenAM). Det startades förra året av biltillverkaren Daimler, flyg- och rymdkomponenttillverkaren Premium Aerotec samt EOS, teknikleverantör inom 3d-printing. Nu har den första testanläggningen satts i drift, hos Premium Aerotecs teknikcenter i den nordtyska staden Varel. Anläggningen rymmer flera maskiner för additiv tillverkning, efterbearbetning och kvalitetskontroll.

Dominik Hertle, projektledare på EOS, uppger att det fanns två huvudsakliga utmaningar med projektet: å ena sidan att matcha tre olika företag från tre olika branscher, å andra sidan projektets tekniska komplexitet: