Premium

Elektrolysörer blir nyckeln i LKAB:s omställning

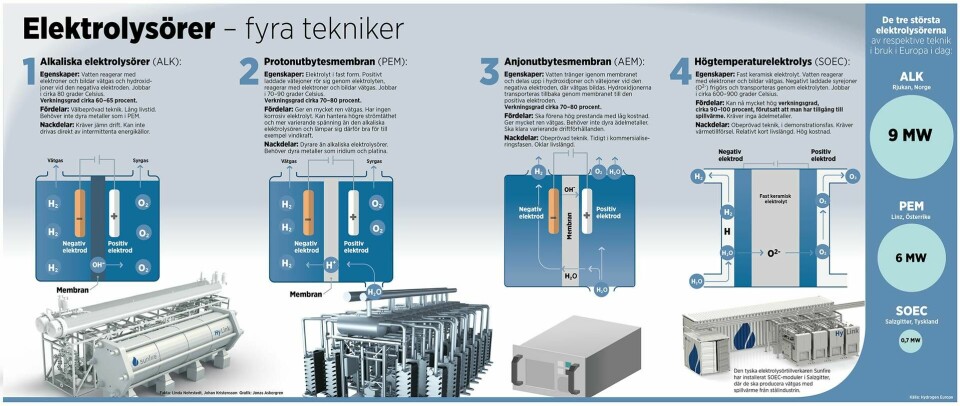

LKAB:s omställning till fossilfri järnproduktion kommer att kräva sällan skådade vätgasvolymer. Det sätter plötsligt elektrolysörerna i rampljuset. Men vilken teknik har störst potential? Och hur ska den skalas upp?

Annonse