Premium

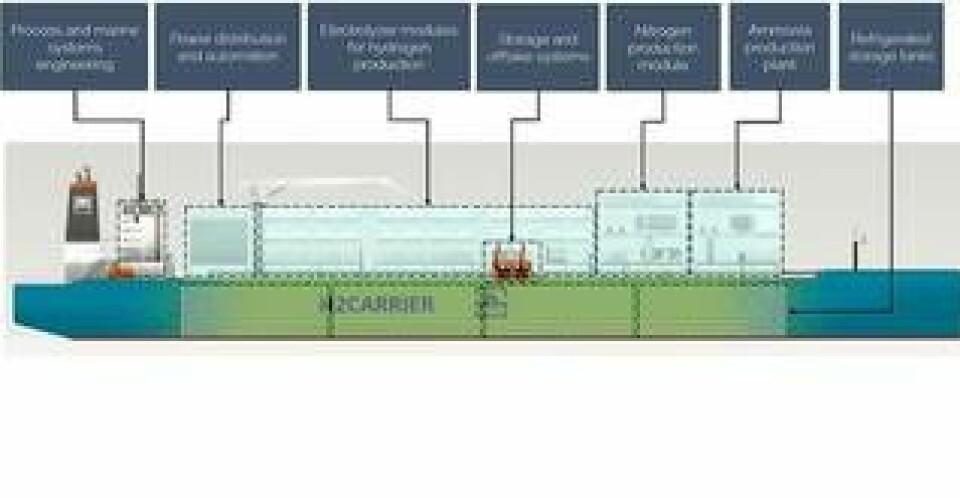

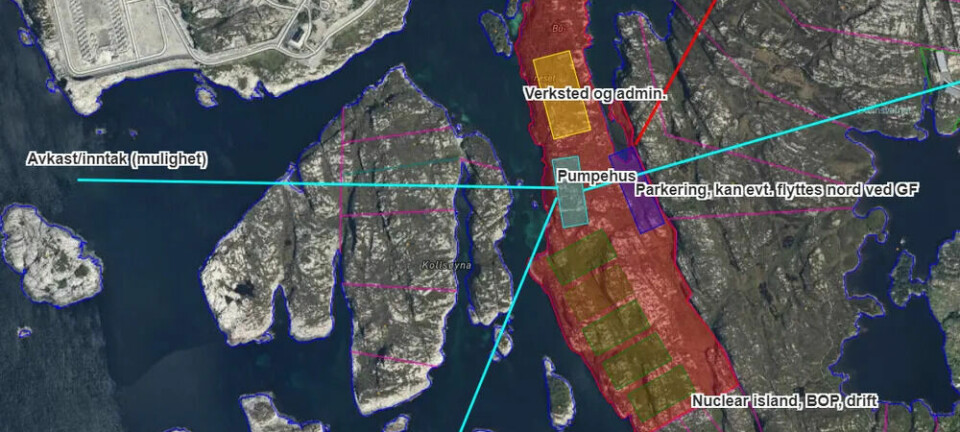

De vill producera ammoniak ute till havs – med el direkt från vindkraft

Norska H2 Carrier bygger flytande plattformar för produktion och lagring av grön ammoniak till havs. Tanken är att förankra plattformen vid en havsvindpark med god tillgång till förnybar el.

Annonse