INDUSTRI

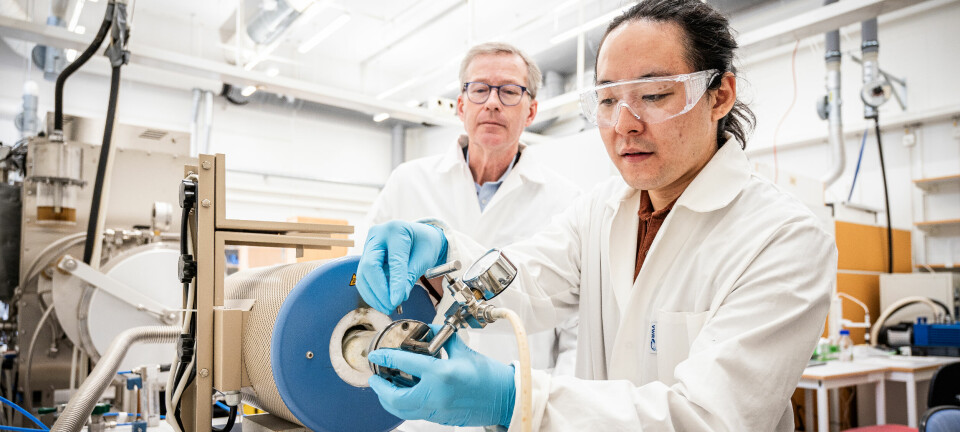

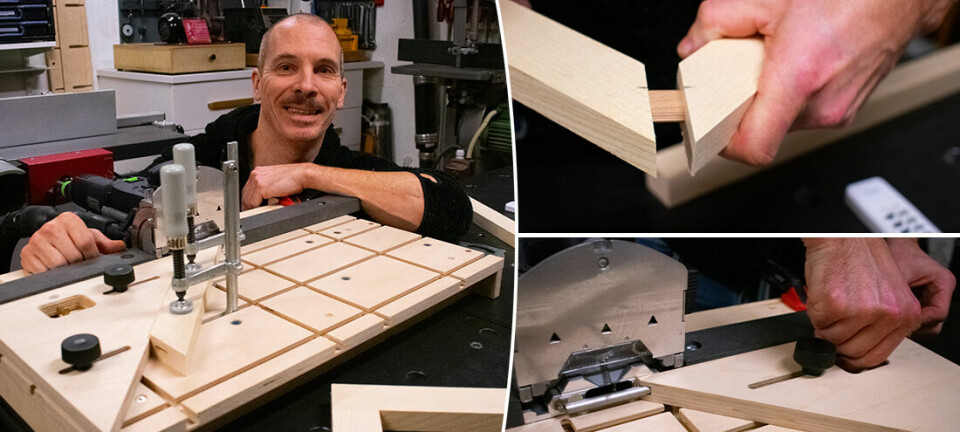

Cejn: ”Vi har hittat nyckeln till automatisering”

En tvåarmad robot har sänkt tillverkningskostnaderna, ökat flexibiliteten och eliminerat skadliga manuella moment. Snabbkopplingstillverkaren Cejn i Skövde har hittat en lyckosam väg för samarbete mellan robotar och anställda.

Annons