Övriga nyheter

Från snack till 3d-verkstad i Finspång

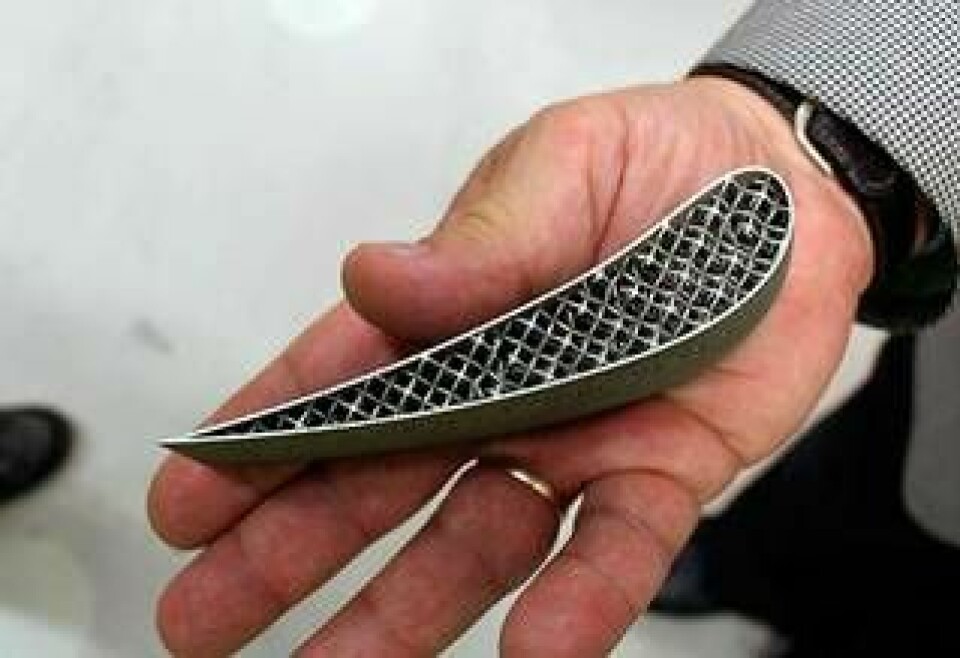

3d-skrivarna hos Siemens Industrial Turbomachinery i Finspång används till både reparationer och serietillverkning. Tekniken öppnar för helt nya lösningar. – Vi kan skriva ut former som tidigare inte varit möjliga, säger vd Hans Holmström.

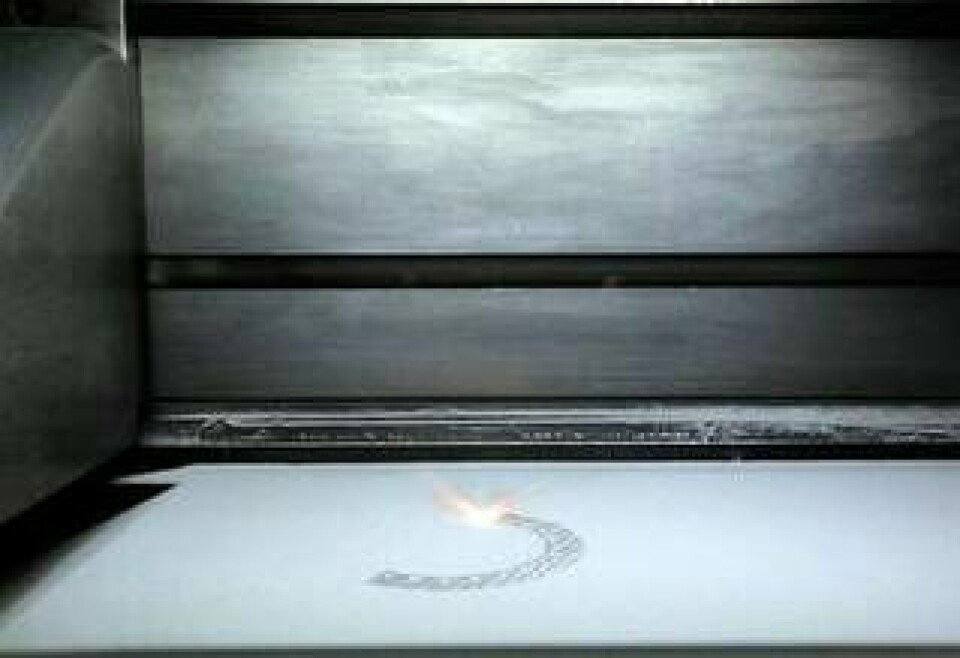

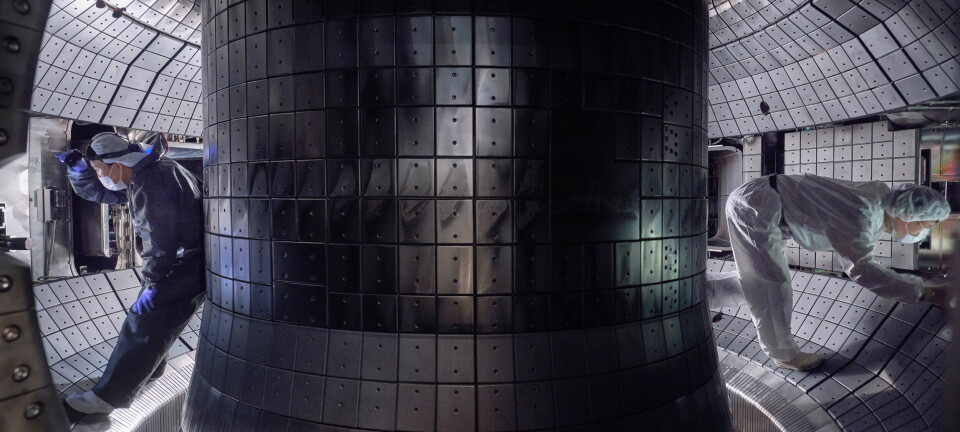

På bildskärmen syns hur lasern smälter ett mönster på en bädd av metallpulver. När mönstret är klart täcks bädden av ett nytt 20 mikrometer tunt pulverlager och lasern börjar om.

Lager för lager får en sliten brännare en ny spets. Brännaren har suttit i någon av de större gasturbinmodeller som Siemens i Finspång levererat och sköter servicen på. Miljön är tuff med temperaturer på upp till 1 500 grader. Toppen slits och måste bytas ut efter ungefär 20 000 timmars drift.