Innovation

Egen 3d-skrivare får fart på firman

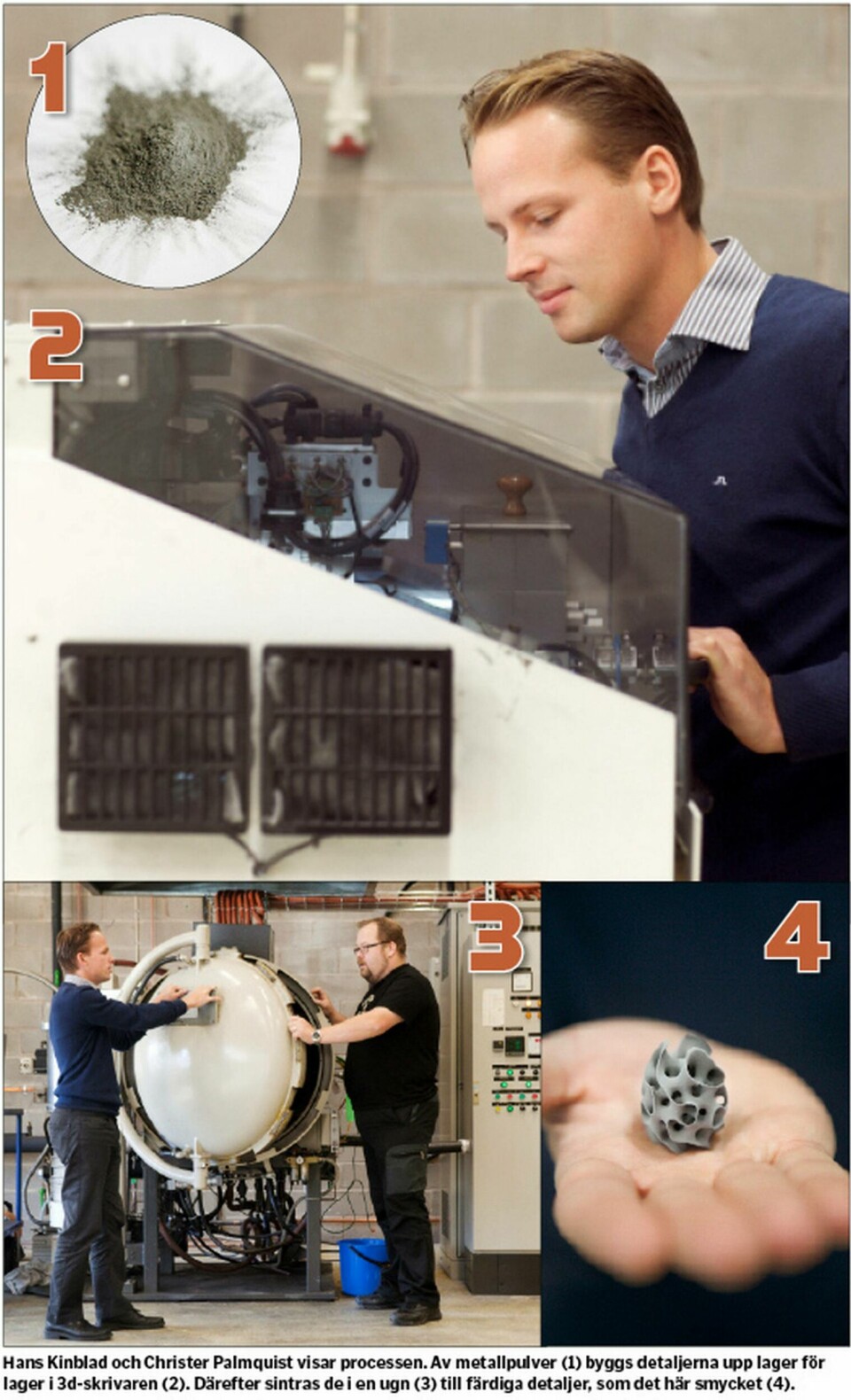

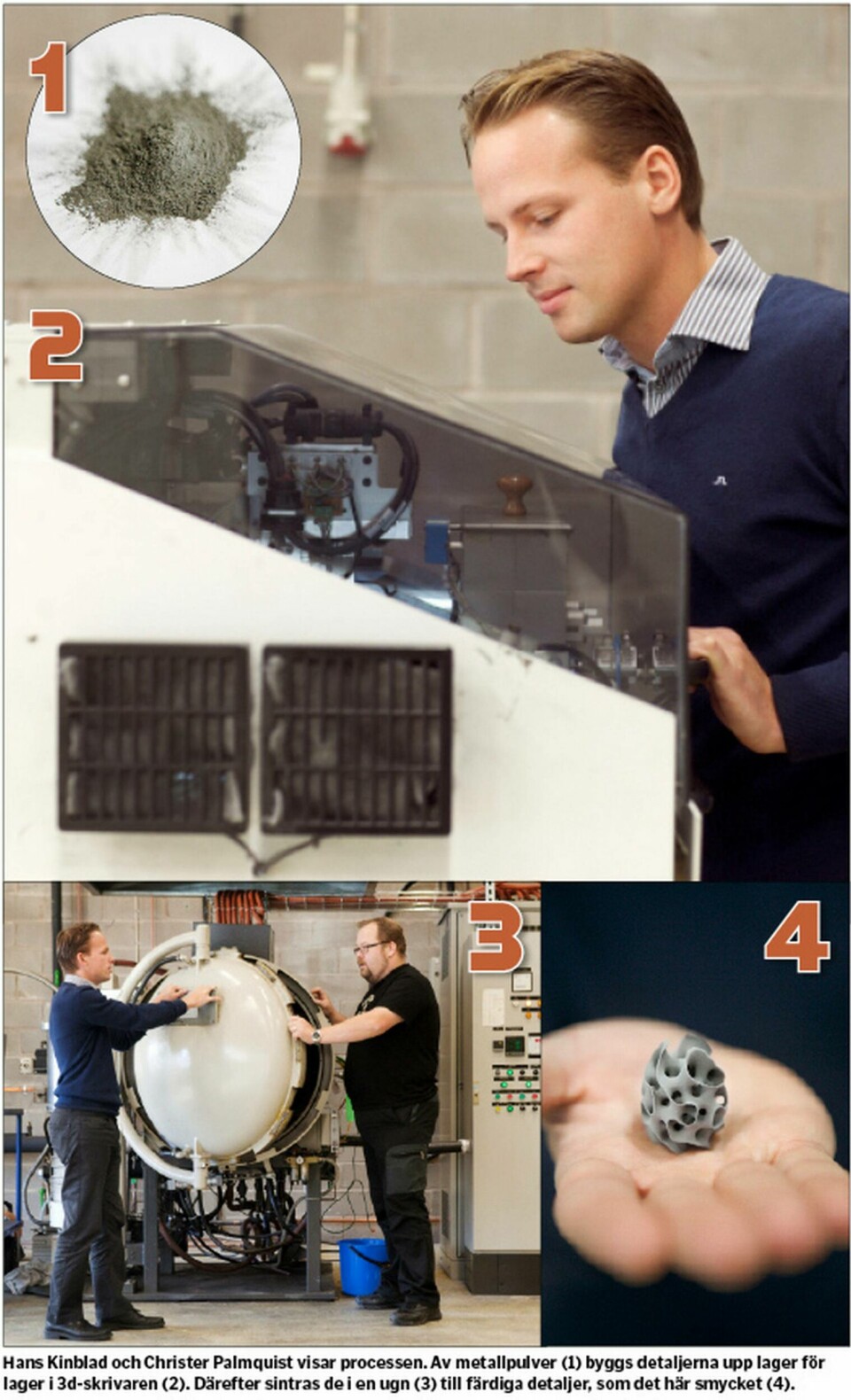

Visar processen. Foto: Ola Torkelsson

Höganäs utvecklar en egen 3d-skrivare för att tillverka komponenter av företagets metallpulver. Därmed hoppas man på nya kunder och en växande marknad.

I en ny fabriksbyggnad i den lilla skånska orten Höganäs står en låda, stor som en kopieringsmaskin. Inuti lådan tillverkas små detaljer, lager för lager från en cad-ritning, i metaller som titan, rostfritt stål och koppar.

– Det här är ett helt nytt sätt att tillverka. Med den här tekniken går det att göra nya saker. Du kan till exempel bygga kylkanaler direkt i en komponent, säger Hans Söderhjelm, forskningschef på företaget Höganäs, som är världsledande på tillverkning av metallpulver.