Fordon

Tekniken ska ge Airbus lätta delar och effektivare fabriker

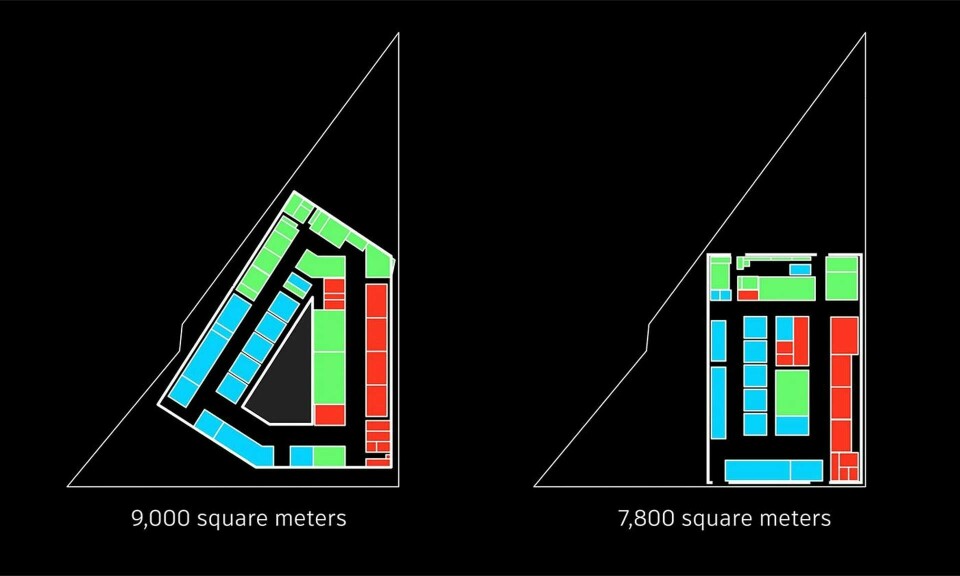

Airbus använder generativ design för att ompröva formgivningen av en rad flygplansdelar. Men bolaget vill också utnyttja tekniken för att bygga smartare anläggningar.

Framsteg inom additiv och subtraktiv tillverkning har öppnat vägen för generativ design, där avancerad mjukvara utforskar formgivarnas grundkrav och sedan spottar ut en rad alternativa lösningar. Under konferensen Autodesk University i Las Vegas visade Airbus upp hur de använder generativ design, teknik som har utvecklats av programvaruföretaget Autodesk, för att ta fram komplicerad formgivning och hitta nya lösningar för upplägget i sina fabriker.

Flygplanstillverkarens första proof-of-koncept inom området presenterades 2015, då i form av en bionisk skiljevägg som separerade kabinpersonalen från passagerarna. Generativ design gjorde den 45 procent lättare än originalet, och implementerad i flottan skulle lösningen kunna minska koldioxidutsläppen med en halv miljon ton om året.