Hållbar industri

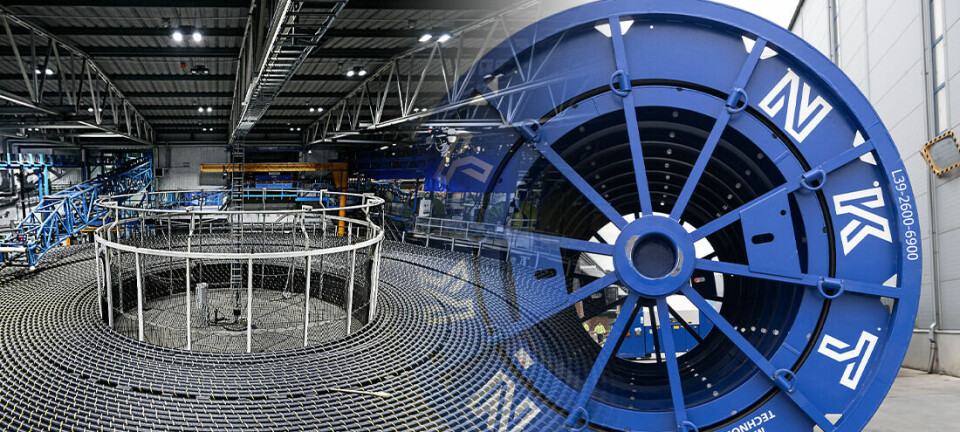

Störst på enorma pressar

Ursviken lever på att leverera snygga pressveck i mycket stora och grova plåtar över hela världen. Maskinbyggaren utanför Skellefteå har lyckats överleva när andra tvingats kasta in handduken.

Precis där Skellefteälven mynnar i Ursviksfjärden har Ursvikens Mekaniska Verkstad legat sedan 1885. Hösten har just gjort sina första svep över trakten, och det är väldigt vackert. Bortsett från själva fabriksbyggnaden, som dessutom domineras av att gigantiskt tält.

Ursviken är en överlevare. Företaget har under åren gått igenom bränder, konkurser och lågkonjunkturer. Ägare har kommit och gått, till och med kommit tillbaka igen. Man har ruckat lite på produkterna, men ganska tidigt hittat sin grej: plåtsaxar och kantpressar. Mer än 80 procent av omsättningen är specialbyggen. Mycket stora, och ännu större, kantpressar.