Fordon

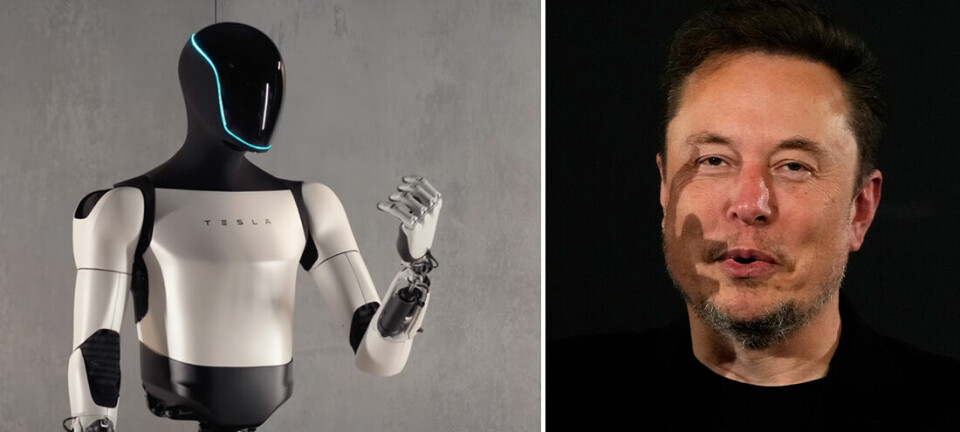

Så ska Teslan bli billigare

Som första svenska tidning är Ny Teknik på plats i fabriken i Fremont där en av världens mest åtråvärda elbilar, Tesla, tillverkas. Med automatisering ska en billigare modell bli möjlig, Tesla Gen III.

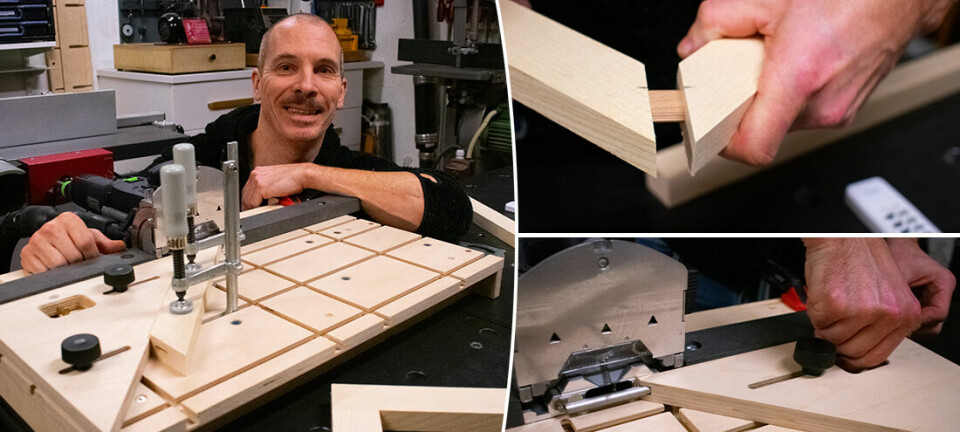

Det väser, knastrar och brummar om de gigantiska robotarna inne på Teslas bilfabrik i norra Kalifornien. På knappt en minut lyckas en av de röda, giraffliknande robotarna göra det som för inte så länge sedan skulle ha krävt en mindre armada av fabriksarbetare.

Med hjälp av fem sugproppar lyfter roboten försiktigt upp en vindruta, vrider den 90 grader och låter den föras genom två små fållor där rutan förses med lim i kanterna. Därefter skruvar sig roboten 180 grader och byter grepp om vindrutan.