Hållbar industri

Effektivare bearbetning har gett Volvo ökad kapacitet

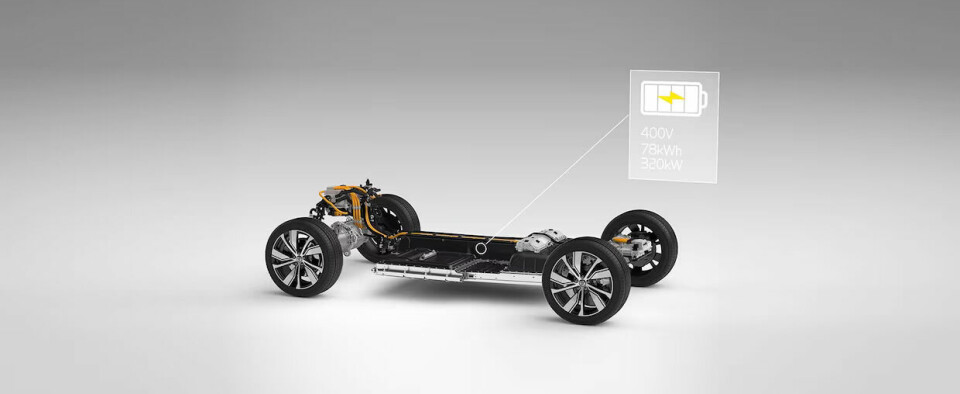

Det satsas tungt på Volvos fabrik för växellådor. Eller vad sägs om 700 miljoner kronor, höjd automationsgrad, en lean-resa och ett par hundra borrhål som ger värme och kyla?

Det samlas ett antal anställda vid den klassiska lean-tavlan. Problem vid tillverkningen av mellanaxlar ska upp bordet. Laget löser det. Numera. Men så var det inte tidigare, berättar de.

– Produktionen bestod av två celler och man jobbade klart i varje för sig och skapade buffertar, säger Henrik Danielsson, teknikprojektledare vid Volvo Group Trucks Operations i Köping.